Обработка деталей на современных токарных станках ведется с высокой точностью и чистотой. Токарные станки по-прежнему незаменимы при изготовлении металлических или деревянных деталей, имеющих форму цилиндра, конуса, различных фасонных форм. При этом изготовление продукции относительно дешево, особенно при массовом производстве.

Суть технологии не изменилась со времени появления первых прототипов станков: заготовка детали вращается с разными скоростями, резак движется поступательно и слой за слоем обрабатывает поверхность детали. Движение заготовки вокруг оси среди специалистов принято называть главным или основным движением.

Как устроен токарный станок

Классический токарный станок имеет несколько основных узлов: станину, переднюю и заднюю бабки, суппорт, фартук, коробку передач, гитару сменных колес.

Станина – основа, на которой закреплены остальные узлы станка – изготавливается, как правило, из чугуна. Станина имеет направляющие, позволяющие перемещать суппорт с режущим инструментом. В современных станках с ЧПУ станина закрыта декоративным кожухом.

Прочность станины может отличаться в зависимости от типа станка. Токарные станки по дереву предназначены для работы с материалами с относительно низким сопротивлением, поэтому станина может быть облегченной, а в самых простых станках – собранной из отдельных узлов.

С помощью передней бабки закрепляется заготовка, регулируется скорость вращения. В классическом станке в передней бабке расположена коробка передач и рычаги для переключения скоростей. В современных станках блок с органами управления закреплен на корпусе в удобном для мастера месте.

В противоположном направлении заготовку удерживает задняя бабка. Резец закрепляется в суппорте и может двигаться по отношению к детали продольно, поперечно, под углом. Суппорт включает салазки, поворотную плиту и держатель резца. Движение управляется вручную, механически или с помощью электроприводов.

Обработка металлических деталей

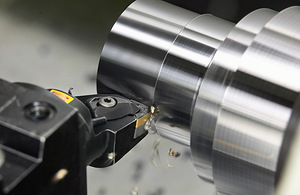

Обработка металлических деталей – более сложный и энергоемкий процесс, чем обработка деревянных заготовок. Во время обработки металлическая заготовка разогревается, возникают силы трения, материалы заготовки обладают влияющим на резец сопротивлением. Эти особенности требуют использования для изготовления резца специальной стали.

Заготовка во время обработки разогревается в местах соприкосновения с резцом. Считается, что в основном тепло отводится за счет стружки, но при больших скоростях происходит сильный нагрев резца и участков детали. Разогрев уменьшают с помощью охлаждающих жидкостей. Жидкости могут выполнять и функцию смазки для уменьшения трения. Жидкости поступают к участку резки по специальным трубкам. Управление ведется мастером вручную, а на современных станках – с помощью датчиков, определяющих уровень разогрева.

Сопротивление материала может уменьшить точность обработки. Кроме того, при обработке материалов с высоким сопротивлением потребляется дополнительная энергия, резец и станок должны обладать повышенной прочностью. Для материалов с высоким сопротивлением используются резцы определенной формы.

Изготовление цилиндрических деталей

Современные станки позволяют точно выдержать требуемые параметры детали цилиндрической формы: диаметр, длину, отклонение от формы, уровень чистоты и т.п. При обработке заготовки на устаревшем станке могут возникать искажения формы: овальность, форма бочки, форма конуса, седлообразность. Искажения возникают из-за неравномерной обработки площади заготовки. Как правило, заказчик указывает уровень допустимой при обработке погрешности.

Имеет значение и чистота обработки – иначе говоря, уровень шероховатости детали. Высокий уровень чистоты достигается с помощью специальных резцов.

Как правило, обтачивание заготовки ведется прямыми, отогнутыми или упорными резцами. Прямые резцы применяются для обработки деталей из жестких материалов, резцы позволяют снимать фаски. Отогнутые резцы дают возможность подрезать торец. Упорные резцы используются, среди прочего, для подрезки уступов. Канавки при необходимости создаются в цилиндрической детали с помощью канавочных резцов.

Выемки сложной формы возможно создавать на станках, выполняющих токарно-фрезерные работы.

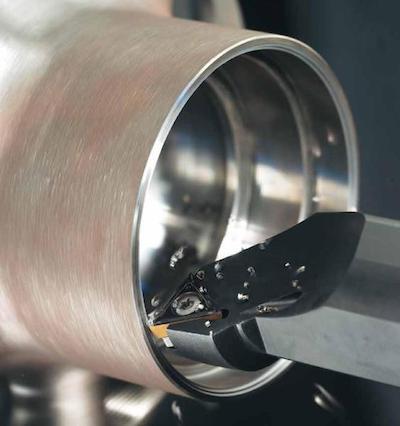

Вытачивание отверстий

Токарные станки позволяют создавать сквозные и глухие отверстия в деталях с разной точностью. Сквозные отверстия обрабатываются на проход. Станки позволяют вытачивать гладкие отверстия, отверстия имеющие ступенчатую структуру, отверстия с колеблющимся диаметром. Во время работы обычные токарные станки требуют постоянного измерения параметров детали. В отверстиях могут быть выточены канавки для закрепления пружин, прокладок и других элементов. Считается, что чем больше длина отверстия по отношению к диаметру заготовки, тем сложнее изготовление детали.

Вытачивание резьб

Вытачивание резьб – один из основных типов работ на токарных станках. В современных станках можно получить резьбы любой формы с выставленным шагом. Упрощенно, вытачивание резьб ведется с помощью поступательного движения резца вдоль детали. Для разных резьб используются различные формы резца.

Даже простейшие станки позволяют делать наружные и внутренние резьбы, с правым или левым направлением. С помощью определенных резцов можно выточить резьбы с треугольным профилем, трапецеидальные и прямоугольные резьбы. Треугольные резьбы чаще всего необходимы для создания крепежных деталей. Трапецеидальные и прямоугольные резьбы используются в деталях, преобразующих вращательное движение в поступательное.

Использование для токарных работ станков с ЧПУ позволяет сократить затраты при производстве однотипных деталей.

Создать резьбу возможно с помощью резьбонакатных инструментов. Инструменты во время вращения заготовки выдавливают материал из канавок на поверхность детали.

Изготовление деталей на станках с ЧПУ

Современные станки с ЧПУ дают возможность создать уникальные детали за минимальное время. Станки, как правило, многофункциональны и позволяют выполнять токарные и фрезерные работы, шлифование, сверление. Для обработки деталей, имеющих высокую массу и относительно небольшие габариты, используются станки, выполняющие токарно-фрезерные работы по металлу с вертикальным положением детали.

Высокая точность и уменьшение цены работ достигаются за счет использования детекторов, уменьшения количества механических передач, большей устойчивости станка к вибрациям и тепловым деформациям.

Задача мастера заключается в создании электронного чертежа детали и контроле функций станка. Для уменьшения стоимости при создании электронного чертежа и схемы обработки детали учитывается количество действий, который должен выполнить станок. Оптимален вариант с меньшим количеством действий и более высокой скоростью обработки.

Станки с ЧПУ обеспечивают однотипность деталей при выпуске серий. Современные станки с ЧПУ имеют схемы обратной связи, позволяющие изменить электронный чертеж и схему обработки в зависимости от свойств материалов. Изменения в схему вносятся после обработки пробной детали.