Токарный станок – сложное комплексное оборудование, предназначенное для обработки изделий из металла либо другого материала, которые могут быть представлены как тела вращения. Способы обработки могут быть следующие: резание, точение, сверление, зенкерование, нарезание резьбы и другие.

Важными параметрами токарного станка являются:

- высота оси вращения главного шпинделя над плоскостью станины, которая задает радиус детали;

- расстояние между центрами крепления детали. Этот параметр задает максимально возможную длину детали.

Разнообразие и модификации токарных станков обширны, но основная их задача придать осевое вращение образцу, и возможность подвести к нему режущий инструмент. Все детали, которые изготавливаются на токарных станках симметричны относительно оси вращения.

Устройство токарного станка

Устройство станков может отличаться в зависимости от их модификации и производителя. Ниже представлен перечень основных частей токарного станка с описанием их работы.

Основание – стационарная платформа, служащая базой самого станка. В основании располагаются: главные двигатели; основное электрооборудование; насосы системы охлаждения; емкости для отстоя охлаждающей жидкости и сбора стружки.

Станина, оснащена опорными направляющими, предназначенными для задачи прямолинейного движения суппорта и задней бабки. Направляющие являются взаимно-параллельными, и для уменьшения износа их поверхности закаливаются.

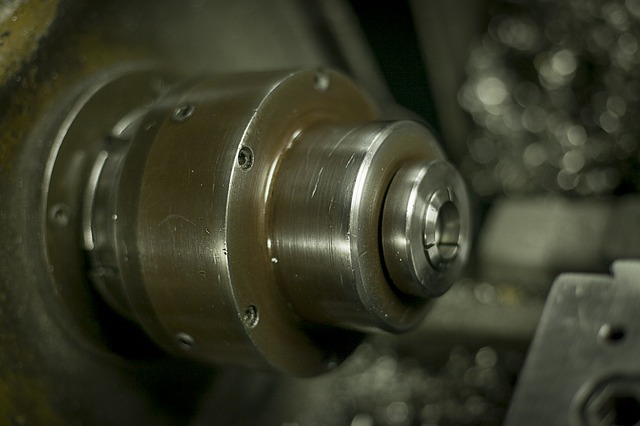

Передняя шпиндельная бабка крепится на установочной плоскости соосно со станиной. Внутри передней бабки монтируется механизм перемены передач, задача которого передать главный момент вращения от двигателя станка его шпинделю.

Механизм переключения передач или коробка скоростей позволяет ступенчато менять частоту оборотов шпинделя. Внутри этого механизма предусмотрен фрикцион, который помогает запускать, останавливать и менять направление вращения шпинделя.

Под шпиндель предусмотрен установочный фланец, куда монтируется оснастка для крепления деталей, например, 3-х кулачковый самоцентрирующий патрон. Внутри шпинделя имеется коническое отверстие для крепления в нем оснастки с конусным хвостовиком, например, цанговых или сверлильных патронов.

Коробка подач. Крутящий момент от коробки скоростей передается на ходовой винт, для перемещения суппорта, и на основной вал, с ведущей шестерней. Эта шестерня задает вращение редукционному механизму фартука. Коробка подач позволяет задавать и менять скорость вращения ходового винта и основного вала. Переключая скорости вращения, необходимо руководствоваться значениями таблицы, закрепленной на станке.

Суппорт – приспособление для крепления на нем режущего инструмента. Отбор мощности для поступательного движения суппорта производится от основного вала. Суппорт перемещается по направляющим станины и осуществляет подачу резцедержателя, с закрепленными в нем резцами.

Задняя бабка. Монтируется как отдельная часть на станине и свободно совершает поступательное перемещение на опорных направляющих. В зазор между направляющими и задней бабкой может подаваться сжатый воздух, это облегчает передвижение бабки. Задняя бабка надежно фиксируется в любом желаемом положении на направляющих и служит центрирующей опорой для длинномерных изделий. В задней бабке также предусмотрена установка оснастки и зажимных патронов. Для этого используется выдвижная часть задней бабки – пиноль. На маховике привода пиноли имеется лимб, позволяющий контролировать ее перемещение.

Фронтальная панель суппорта, так называемый фартук, служит местом расположения рукояток управления подачами. Ходовой винт и основной вал передают крутящий момент на передвижные шестерни реверсивного механизма фартука.

Станки оборудованы как ручным, так и автоматическим приводом подач. Мерная шкала позволяет задавать нужное значение точности обработки детали. На лимбах указывается цена деления.

Станок автоматически выполняет обточку поверхности детали на заданную глубину. Подача масла в механизмы станка осуществляется посредством насоса. Уровень масла необходимо постоянно контролировать и следить затем, чтоб не произошло утечки масла.

На передней панели предусмотрено контрольное окошко, через которое и производится контроль уровня масла. В рабочую область станка подводится охлаждающая жидкость, чтоб предотвратить перегрев обрабатываемой детали.

Станок оснащается светильником, для безопасности к нему подается низкое напряжение. Также предусмотрен защитный экран на выдвижном кронштейне, который предотвращает попадание стружки в лицо и глаза.

Оснастка для токарных станков

- Резцы токарные.

- Патроны сверлильные.

- Патроны 3-х, либо 4-х кулачковые, токарные.

- Люнеты.

- Резцедержатели.

- Центры.

- Прихваты, оправки, планшайбы, хомуты, цанги и пр.

Фрезерные станки

Если основным режущим инструментом в токарных станках является резец, то для фрезерных станков это фреза. Фреза вращаясь вокруг своей оси вытачивает тело металла и придает ему нужную форму.

Фрезерная головка – часть станка, в которой закрепляется фреза. Она может перемещаться вертикально по оси Z и горизонтально по оси X, второе зависит от модели станка. Стол, на котором размещается деталь, также в зависимости от модели может перемещаться в горизонтальной плоскости. Причем есть станки, которые позволяют это делать в двух направлениях.

Управление фрезерным станком может осуществляться ручным способом, когда перемещение каретки по салазкам производится с помощью рукоятки; автоматическим, когда это движение задается электродвигателем; компьютеризированным, посредством ЧПУ – числового программного управления. По своим функциональным возможностям станки подразделяются на:

Горизонтально-фрезерные. Шпиндель монтируется в станине и имеет горизонтальное расположение. В шпиндель крепится оснастка для фиксации фрезы. Стол такого станка может перемещаться только в горизонтальной плоскости.

Вертикально-фрезерные. Оснащаются вертикально расположенным шпинделем. В некоторых моделях станков шпиндель может отклонятся от вертикальной оси на заданный угол. В передней части шпинделя устанавливается фланец с коническим отверстием, где и закрепляется фреза. Ручки и рычаги управления вынесены на консоль, для регулировки подачи стола, и на хобот, для регулировки скорости вращения шпинделя и его вертикального смещения.

Широкоуниверсальные фрезерные. Отличаются наличием дополнительного шпинделя, который позволяет осуществлять обработку деталей под разными углами. Эти станки могут быть бесконсольными. Стол в таких станках перемещается по направляющим станины. Это позволяет обрабатывать крупногабаритные детали.

Продольно-фрезерные. Сложное оборудование для тяжелых деталей крупного размера. Позволяет выполнять фрезерование одновременно в нескольких плоскостях, сверление и обработку деталей криволинейной поверхности. Основное отличие таких станков заключается в том, что стол станка крепится на неподвижной платформе. Относительное движение вдоль стола имеет поперечный портал с фрезерной бабкой, перемещение осуществляется по параллельным рельсам. Поперечина с фрезерной бабкой имеет вертикальное перемещение и позволяет обрабатывать детали на заданную глубину.

Токарно-фрезерные. Комбинированная система, позволяющая выполнять фрезерование, точение, зенкерование, сверление. Возможен комплекс работ по обработке деталей. Для серийного производства деталей такие станки не используются, потому как затрачивается масса времени на перенастройку станка с одного типа работ на другой.

Устройство фрезерного станка

- Основание станка – стационарная плита, на которой крепится станина и вертикальный упор консоли.

- Электродвигатель, находится в основании станка. Создает крутящий момент. Посредством ременной передачи крутящий момент передается на редукционный шкив, закрепленный на главном валу коробки передач.

- Фрезерная шпиндельная головка. Съемная деталь в верхней части станка, которая обеспечивает вертикальное поступательное движение шпинделя. Движение осуществляется рукояткой.

- Станина. В корпусе станины устанавливается коробка скоростей. Крутящий момент ступенчато передается на шпиндель.

- Хобот, выносная деталь, позволяющая фиксировать вал, на котором устанавливаются дисковые фрезы. В фиксировании вращающегося вала участвует так называемая серьга.

- Консоль – платформа с направляющими для рабочего стола, устанавливается не на всех фрезерных станках.

- Подвижной стол, на котором монтируются тиски либо другие приспособления для крепления заготовок и деталей.

Фрезы по металлу для фрезерного станка

Фрезы бывают левого и правого вращения; цельные либо сборные. Хвостовики фрез бывают коническими и цилиндрическими. Ниже представлен список фрез, которые наиболее часто используются в производстве.

| Вид фрезы | Назначение |

| Отрезные | обрезка заготовок |

| Прорезные | предназначены для изготовления зубчатых шестерен |

| Концевые | предназначены для выполнения выемок, канавок, пазов |

| Шпоночные | выполняют шпоночные пазы |

| Дисковые | позволяют выполнять обрезку, прорезание пазов, снятие фасок |

| Торцовые | часто оснащаются сменными режущими пластинами. Такими фрезами обрабатывают плоские поверхности заготовок |

| Фасонные | для обработки длинномерных деталей и заготовок, создают пазы заданных размеров |