Одним из ключевых моментов надежной работы узлов с вращающимися деталями является подшипник. Являясь опорой, он передает нагрузку от вала на корпус или другие детали, предусмотренные конструкцией. Правильный подбор посадки и рабочего зазора является гарантией надежной работы всего механизма.

По мере усовершенствования механизмов возрастают требования к узлам трения. Воспринимая различные виды нагрузок подшипники должны обеспечить: вращение валов, соосность, обеспечивать смещение в заданных размерах от возникающих усилий продольного и поперечного направлений.

Что такое зазор и для чего он нужен

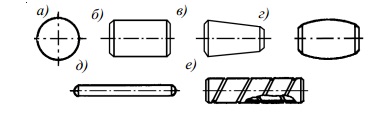

Для наиболее распространенной группы подшипников с круглыми и цилиндрическими телами качения, очень важным является наличие небольшого пространства между рабочими органами — телами вращения и обоймами (зазоры) в которых они перемещаются и которые служат для них опорой. Формы тел качения на рис.1.

В следствии разного диаметра наружных и внутренних колец угловая скорость перемещения по внутренней обойме тел трения — качения всегда выше, поэтому возникает неравномерный нагрев, при этом, чем выше скорость вращения, тем температура выше. По причине термического расширения металла зазор между рабочими кольцами уменьшается.

В случае небольшого (меньше нормы) зазор может сократиться до нуля, или даже перейти на работу с натягом, что неизменно вызовет интенсивный нагрев деталей всего узла.

Сюда же необходимо добавить необходимое пространство для смазки между роликами и обоймой.

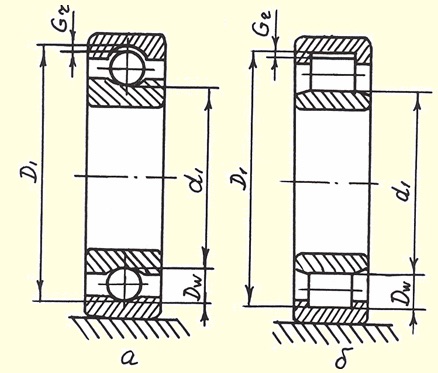

Кроме величины оборотов на нагрев подшипника влияет радиальная нагрузка, чем она выше, тем больше возникает трение между роликами и обоймой вызывая повышенное трение между ними. Радиальное направление это направление силы, действующей на обойму, строго перпендикулярно оси вращения (по радиусу). Схемы нагрузок на подшипник показаны на рис.2.

Величина зазоров

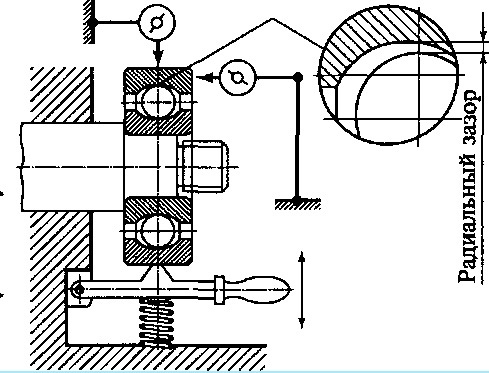

Внутренние зазоры делятся на эксплуатационный и изначальный. Зазор это максимальное перемещение внутренней или наружной обоймы относительно друг друга. Работа подшипника, превышающая температуру узла на 5-10°С считается нормальной. Для более высокой разницы требуется боле увеличенный зазор.

Конструктивно группы подшипников имеющих радиальное направление нагрузки сгруппированы в ряды по величине зазоров. Каждая группа регламентируется по максимальной и минимальной величине радиального зазора и обозначается номерами (см. табл. 1).

Самая распространённая — это нормальная группа, которая в обозначении подшипника не кодируется, более увеличенные зазоры в группах 3 -7 распространены меньше, 6 и 8 имеет специальное назначения в машиностроении.

Рассмотрим где указывается величина зазора в обозначении подшипника:

- 76-180306У1С2Ш2У Группа зазора — 7 (увеличеная),

- 30-3610Н здесь зазор обозначен цифрой 3 (увеличенный, см. таб.1 и табл. 2).

Таблица 1

| Группы зазоров подшипников и их обозначения |

|

| Обозначение группы зазоров | Наименование типов подшипников |

| Шариковые радиальные однорядные без канавок для вставления шариков с отверстием: | |

| 6, нормальная, 7, 8, 9 | цилиндрическим |

| 2, нормальная, 3, 4 | коническим |

| Шариковые радиальные сферические двухрядные с отверстием: | |

| 2, нормальная, 3, 4, 5 | цилиндрическим |

| 2, нормальная, 3, 4, 5 | коническим |

| Роликовые радиальные с короткими цилиндрическими роликами с цилиндрическим отверстием; роликовые радиальные игольчатые с сепаратором: | |

| 1, 6, 2, 3,4 | с взаимозаменяемыми деталями |

| 0, 5, нормальная, 7, 8, 9 | с невзаимозаменяемыми деталями |

| Роликовые радиальные с короткими цилиндрическими роликами с коническим отверстием: | |

| 2, 1, 3, 4 | с взаимозаменяеыми деталями |

| 0, 5, 6, 7, 8, 9 | с невзаимозаменяемыми деталями |

| Нормальная, 2 | Роликовые радиальные игольчатые без сепаратора |

| Роликовые радиальные сферические однорядные с отверстием: | |

| 2, нормальная, 3, 4, 5 | Цилиндрическим |

| 1, 2, нормальная, 3, 4, 5 | Коническим |

| Роликовые радиальные сферические двухрядные с отверстием: | |

| 1, 2, нормальная, 3, 4, 5 | цилиндрическим |

| 1, 2, нормальная, 3, 4, 5 | коническим |

| Шариковые радиально-упорные двухрядные: | |

| 2, нормальная, 3, 4 | с неразъемным внутренним кольцом |

| 2, нормальная, 3 | с разъемным внутренним кольцом |

Таблица 2

| Размеры зазоров для однорядных радиальных шариковых подшипников без канавок для вставления шариков с цилиндрическим отверстием | ||||||||||

| Номинальный диаметр d отверстия подшипника, мм | Размер зазора Gr, мкм | |||||||||

| min | max | min | max | min | max | min | max | min | max | |

| Группа зазора | ||||||||||

| 6 | нормальная | 7 | 8 | 9 | ||||||

| Св. 10 до 18 включ. | 0 | 9 | 3 | 18 | 11 | 25 | 18 | 33 | 25 | 45 |

| 18 — 24 | 0 | 10 | 5 | 20 | 13 | 28 | 20 | 36 | 28 | 48 |

| 24 — 30 | 1 | 11 | 5 | 20 | 13 | 28 | 23 | 41 | 30 | 53 |

| 30 — 40 | 1 | 11 | 6 | 20 | 15 | 33 | 28 | 46 | 40 | 64 |

| 40 — 50 | 1 | 11 | 6 | 23 | 18 | 36 | 30 | 51 | 45 | 73 |

| 50 — 65 | 1 | 15 | 8 | 28 | 23 | 43 | 38 | 61 | 55 | 90 |

| 65 — 80 | 1 | 15 | 10 | 30 | 25 | 51 | 46 | 71 | 65 | 105 |

| 80 — 100 | 1 | 18 | 12 | 36 | 30 | 58 | 53 | 84 | 75 | 120 |

| 100 — 120 | 2 | 20 | 15 | 41 | 36 | 66 | 61 | 97 | 90 | |

Радиальный зазор

Радиальный зазор в подшипниках это расстояние на которое перемещается одна обойма относительно другой в радиальном направлении. Эта величина получила название — радиальный люфт.

Замеры величин производятся на специальных стендах с микрометрической головкой. (см рис.4) Самый простой способ замера — щупами, подвесив изделие на горизонтальном стержне. Наружное кольцо под своим весом опуститься вниз, обозначив радиальный зазор. Определить величину которого можно соответствующим по величине щупом протолкнув его между верхней точкой шарика и зеркалом обоймы в самой нижней точке, или поставив подшипник на плиту, но тогда зазор будет замеряться по самой крайней верхней точке (см. рис. 4.).

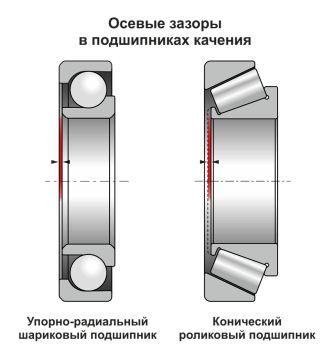

Осевой зазор

Перемещение внутреннего кольца относительно наружного по осевому направлению называется осевой люфт ли осевой зазор (см. рис.5).

Установка осевых зазоров радиально-упорных или упорных подшипников производится регулировкой установочных шайб, которые ставят между обоймой и упором на торце вала. Рекомендуемые осевые зазоры указаны в каталогах или рекомендациях завода-производителя. Зазоры для наиболее распространенных подшипников можно посмотреть в таблицах 3,4,5.

Оптимальное значение осевого зазора, при установившемся температурном режиме подшипников равно нулю, так — как при этом отсутсвует осевое биение валов, уменьшается шум и вибрация механизма, подшипник работает без дополнительных нагрузок.

Несмотря на имеющиеся таблицы по параметрам внутренних зазоров, более точные контролируемые параметры можно выяснить только у производителей. Некоторые заводы — изготовители для радиально-упорных, конических или двухрядных радиальных изделий приводят величину осевого зазора, а не радиального, так как этот параметр для подшипников наиболее важен.

Таблица 3

|

Рекомендуемый осевой зазор, мкм, для шариковых радиально-упорных однорядных подшипников |

|||||||

|

Диаметр отверстия подшипника d, мм |

Осевой зазор при угле контакта α, ° | ||||||

| 12° |

26 и 36° |

||||||

|

Св. |

До | Схема 1 | Схема 2 | Схема 1 | |||

| min |

max |

min |

max |

min |

max |

||

|

– |

30 | 20 | 40 | 30 | 50 | 10 | 20 |

|

30 |

50 | 30 | 50 | 40 | 70 | 15 | 30 |

|

50 |

80 | 40 | 70 | 50 | 100 | 20 |

40 |

| 80 | 120 | 50 | 100 | 60 | 150 | 30 |

50 |

|

120 |

180 | 80 | 150 | 100 | 200 | 40 |

70 |

| 180 | 260 | 120 | 200 | 150 | 250 | 50 |

100 |

Таблица 4

|

Рекомендуемый осевой зазор, мкм, для радиально-упорных роликовых конических однорядных подшипников |

|||||||

|

Диаметр отверстия подшипника d, мм |

Осевой зазор при угле контакта α, ° | ||||||

| 10 … 16 ° |

25 … 29 ° |

||||||

|

Св. |

До | Схема 1 | Схема 2 | Схема 1 | |||

|

min |

max | min | max | min |

max |

||

|

– |

30 | 20 | 40 | 40 | 70 | – | – |

| 30 | 50 | 40 | 70 | 50 | 100 | 20 |

40 |

|

50 |

80 | 50 | 100 | 80 | 150 | 30 | 50 |

| 80 | 120 | 80 | 150 | 120 | 200 | 40 |

70 |

|

120 |

180 | 120 | 200 | 200 | 300 | 50 | 100 |

| 180 |

260 |

160 |

250 |

250 |

350 |

80 |

150 |

|

260 |

360 | 200 | 300 | – | – | – |

– |

|

360 |

400 | 250 | 350 | – | – | – |

– |

Таблица 5

|

Рекомендуемый осевой зазор, мкм, для двойных и сдвоенных одинарных упорных шарикоподшипников |

|||||||

|

Диаметр отверстия подшипника d, мм |

Осевой зазор для типов подшипников | ||||||

| 8100 | 8200, 8300, 38200, 38300 |

8400, 38400 |

|||||

|

Св. |

До | наим. | наиб. | наим. | наиб. | наим. | наиб. |

|

– |

50 | 10 | 20 | 20 | 40 | – | – |

| 50 | 120 | 20 | 40 | 40 | 60 | 60 |

80 |

| 120 | 140 | 40 | 60 | 60 | 80 | 80 |

120 |

Предварительный натяг и для чего он нужен

В некоторых случаях при проектировании узлов закладывается сборка подшипника под определенной осевой нагрузкой, которая получила название предварительного натяга. Это необходимо для получения бесшумной и точной работы сопрягаемых деталей. В этих узлах подшипник работает под дополнительной нагрузкой и имеет повышенный износ. Схема нагрузки см. на рис. 1.