Систематический контроль сварных швов – важное, ответственное и необходимое мероприятие. Его осуществляют разными методами, которые зависят от требований проекта. Сварной шов газопровода должен иметь сплошное исполнение, быть непрерывным и не содержать проплавленных мест. Некачественный шов повлияет на срок эксплуатации металлоконструкции и может стать причиной аварии, в особенности под влиянием постоянного давления. Рассмотрим методы контроля более подробно.

Наружный осмотр

Абсолютно каждый стык проходит визуальный осмотр. Это самый простой, и в то же время самый необходимый способ контроля. Он позволяет выявить: прожоги, трещины, кратеры, глубокие подрезы и поверхностные поры. При проведении внешнего осмотра используют лупу, с 10 – 20 кратным увеличением. Вокруг шва не должно быть металлических брызг, окалин, шлака. Переход наплавленного металла к металлу труды должен быть плавным, не сильно выпуклым. Ширина швов и размер кромок проверяется специальным шаблоном либо измерителем.

Механические испытания

Испытания механических свойств проводятся в соответствии с ГОСТ 6996—66. Для этого метода контроля вырезают образцы из контролируемых конструкций либо исполнитель, во время проведения сварочных работ, сваривает пробные пластины, используя тот же металл и режим сварки. Требования к размеру контролируемых пластин указаны в ГОСТ 6996—66.

Механические испытания отобранных образцов проводят в специализированной лаборатории. Там проверяют соответствие нескольким показателям.

- Прочность на растяжение – ее величина не может быть ниже, чем прочность металла используемого для труб.

- Статическое сплющивание – трубу сжимают до момента появления трещины в шве. Затем измеряют расстояние между поверхностями пресса, его значение должно быть меньше толщины трубы умноженной на пять.

- Угол изгиба – учитывается среднее значение: при газовой сварке – менее 100º, при дуговой сварке – меньше 120º.

Ультразвуковой способ

Ультразвуковой способ используется для нахождения изъянов, которые расположены в разных зонах сварного стыка. Не допускаются изъяны, протяженность которых превышает 10% размера сварного стыка. Контроль этим приемом основывается на колебаниях высоких частот, проникающих внутрь шва и отражающихся от трещин, расслоение, пор, непроваров и прочих изъянов. Для такого метода используются специализированные ультразвуковые дефектоскопы.

Чтобы улучшить прохождение ультразвуковых волн на поверхность металла возле шва тонко намазывают глицерин либо масло: машинное, турбинное, трансформаторное. Контроль сварки швов газопровода, с помощью данного метода, позволяет выявить местонахождение скрытого внутреннего дефекта. Ультразвуком лучше всего производить контроль труб с толщиной металла 15 мм и более. При толщине металла от 3 до 12 мм контроль должен производить опытный контроллер с высокой квалификацией. После того, как скрытый дефект обнаружен, необходимо определить его характер. Это осуществляют при помощи гамма–лучей и рентгено–лучей.

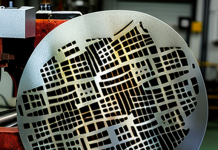

Просвечивание рентгеновскими и гамма-лучами

Радиоактивные и гамма-лучи опасны для людей, поэтому такое просвечивание осуществляют только квалифицированные специалисты. Просвечивание сварных швов происходит с использованием рентгеновских установок: переносных или стационарных, либо гамма-дефектоскопами. Минус рентгеновских установок в том, что они работают от электросети, не могут просвечивать металл очень большой толщины и ими сложно просвечивать труднодоступные швы.

Гамма-лучи проникают сквозь слой металла разной толщины и воздействуют на эмульсию фотопленки, которая находится на обратной стороне стыка. В местонахождениях изъяна металл меньше поглощает гамма-лучи, это отображается на пленке черным пятном, форма и размеры которого соответствуют этому изъяну. Преимущества гамма-лучей:

- можно просветить шов в нескольких местах одновременно;

- легко просвечивать труднодоступные места;

- можно контролировать кольцевые швы из одной точки;

- радиоактивные препараты долговечны и безотказны в работе;

- оборудование простое в использовании, его легко транспортировать.

Основой гамма-лучей служат радиоактивные элементы: тулий – 170, европий – 152-154 либо иридий – 192, кобальт – 60, цезий – 137. Характер размещения изъянов делят на три категории: 1-отдельные дефекты; 2- цепочка дефектов, 3- скопление дефектов.

Магнитографический метод

Данный способ контроля считается довольно точным, простым и безвредным для окружающих. Он хорошо подходит для анализа стали толщиной до 12 мм. Найденные изъяны отображаются на ферромагнитной ленте, которая впоследствии проходит через оборудование обработки магнитной записи и отражает входящие импульсы на осциллограф. На мониторе осциллографа будут видны смещения луча, их размер и форма соответствует форме и характеру дефекта.

Для осуществления такого контроля часто применяют магнитографические дефектоскопы. Этот аппарат определяет: непровары и газовые поры размером 4-5% от толщины металла; продольные микротрещины; шлаковые вкрапления.

Дополнительные виды исследований

Помимо визуального осмотра и физических приемов контроля осуществляют еще анализ макро- и микроструктуры. Его осуществляют в специализированных лабораториях. Макроструктуру исследуют визуально, используя отшлифованный экземпляр, протравленный 10% раствором азотной кислоты, а микроструктуру при помощи микроскопа. По данным такого исследования анализируют режим сварки.

Плотность сварных соединений исследуют пневматическими испытаниями. Гидравлические – дают возможность проверить и плотность шва, и прочность при максимальных нагрузках. Еще плотность стыков ревизируют химическим способом по методу Назарова.

Исправление дефектов

При обнаружении изъянов в швах, выполненных дуговой сваркой, допускается исправление: часть шва, имеющая дефекты удаляется, а вырубленные места заваривают по новой. Дефектная часть шва не должна превышать 30% длины данного сварного стыка. Сварной шов излишней высоты обрабатывается механическим путем. Когда дефект устранен, весь шов обязательно проверяют радиографическим методом. Дефектные швы, которые исполнялись газовой сваркой, исправлению не подлежат! Повторное исправление дефектов запрещено.