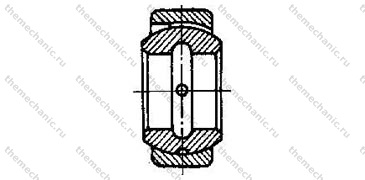

Подшипник ШСП42К

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+74951086120 zakaz@themechanic.ruДоставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте themechanic.ru/catalog/

| ОСНОВНЫЕ ХАРАКТЕРИСТИКИ | |

| Маркировка | ШСП42К |

| КЛАССИФИКАЦИЯ ПОДШИПНИКА | |

| Вид подшипника | подшипник скольжения |

| ПОСАДОЧНЫЕ РАЗМЕРЫ | |

| Внутренний диаметр, диаметр отверстия внутреннего кольца | 42 |

| Наружный диаметр подшипника | 62 |

| Ширина подшипника | 25 |

| Масса подшипника | 0,3 |

| КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ | |

| Особенности конструкции | для подвижных соединений с отверстиями и канавками для смазки во внутреннем кольце и с прорезью на наружном кольце |

| ПРОИЗВОДИТЕЛИ | |

| Завод | МПЗ |

Общая информация о подшипнике скольжения

Вращение оси или прямолинейное смещение направляющей во втулке осуществляется с зазором. Для подачи, распределения лубриканта в корпусе, втулке делаются дырки и канавки. Подшипник скольжения марки ШСП42К может состоять из антифрикционной втулки, корпуса размером 62 мм, механизма смазки.

При значительной длине оси и сложности гарантировать точную соосность употребляются круглые опоры скольжения. Втулки данных подшипников устанавливаются в корпусах по сферической плоскости. В случае перекоса вала они поворачиваются и сглаживают отклонения о оси.

Чаще всего подшипники ШСП42К применяются для установки вращающихся шпинделей. Они воспринимают исключительно радиальные, упорно-радиальные или продольные нагрузки. По предназначению различаются опоры вращения и линейного перемещения.

В подшипнике скольжения ШСП42К трение осуществляется по трущимся поверхностям. Многие узлы трения при маленьких скоростях и нагрузках в смазке не имеют нужды. Для уменьшения силы трения, отбора тепла в область контакта механизмов подается лубрикант. Для деталей составляющих опору скольжения подбираются сочетания различных материалов с незначительнейшим коэффициентом трения.

Используемые материалы и смазка опор скольжения

Наилучшим материалом для тяжелонагруженных втулок или вкладышей является баббит марок Б88, Б83С, Б83. Это сплав свинца с добавками или олова никеля, сурьмы, меди. Материалом валов или направляющих чаще всего является углеродистая либо некорродирующая сталь.

При отсутствии ударов применяются доступные втулки из серого или антифрикционного чугуна. Бронзовые втулки используются при высоких либо нормальных уровнях скоростей и нагрузок. Низкий коэффициент трения-скольжения по стальному сплаву дает сплав меди с оловом, Zn, Al, Fe, свинцом – бронза.

При больших усилиях монтируют биметаллические, металлофторопластовые втулки. Для не очень больших скоростей и нагрузок используются подшипники скольжения из текстолита, фторопласта, капролона. При недостаточности смазки чаще всего используют металло-керамические, металлографитовые втулки.

Действенная смазка гарантирует долговечность опоры, оберегает узел от ржавчины. Именно благодаря графитовой смазке обеспечивается отвод образующегося тепла. Смазка понижает износ, трение в подшипнике.

Для полужидкостного трения значение коэффициента трения может составлять от 0,08 до восьми десятых. Для ответственных узлов, высоких оборотов, значительных нагрузок применяются жидкие индустриальные, трансмиссионные масла. Для работы при повышенных значениях температур применяются графитовые смазки с применением графита, дисульфида молибдена. Краевое либо сухое трение с коэффициентом от одной десятой до пяти десятых допустимо только лишь в неответственных механизмах при малых скоростях. Лучшие параметры функционирования подшипника появляются при жидкостном трении с коэффициентом от одной до пяти сотых. При маленьких скоростях и малых нагрузках применяют пластичные смазки.

Наиболее распространенный вариант неразъемной опоры – втулка в корпусе либо расточке боковины механизма. У них корпуса точно также разделяются на части по оси разъема вкладышей. У разъемных подшипников втулка состоит из двух вкладышей. Исходя из метода сборки можно выделить разъемные или неразъемные подшипники.

Есть гидро-динамический и гидро статический варианты подачи масла. При гидро-динамическом способе масло вовлекается в зазор движущимся шпинделем. В гидро-статические подшипники скольжения масло нагнетается при помощи насоса.

Плюсы, отрицательные черты, сферы использования

Основные достоинства подшипников скольжения ШСП42К:

- легкость починки

- бесшумная работа

- способность работы при высоких оборотах

- стойкость к ударным, вибро нагрузкам

- дешевизна

- небольшие размеры

- небольшая трудоемкость производства, технологическая элементарность

- очень высокая нагрузочная способность

Использование подшипников упрощает конструирование, сборку механизмов машин. Для стального вала с закалкой в втулке из текстолита лубрикантом является вода. Для комбинации полимер - нержавейка возможно применение непосредственно в пищевых, агрессивных средах без смазывания.

Основные минусы подшипников ШСП42К:

- малое количество и узкий ассортиментный набор серийных размеров

- абразивный износ поверхностей

- сложность работе

- необходимость качественной смазки

- значимые осевые габариты опор

- повышенное трение и износ в момент пуска

Именно благодаря своим преимуществам подшипники применяются:

- для малоответственных, "медленных" узлов

- при очень мелких или крупных диаметрах шпинделей

- для внушительных нагрузок

- при больших скоростях вращения валов

- в условиях значительных вибраций, ударных нагрузок

- для механизмов которые требуют легкоразъемных опор

Регулируемые и нерегулируемые подшипники скольжения отличаются опцией перемены величины зазора между валом и втулочной частью. Для трубчатых осей могут использоваться сжимаемые втулки с разрезом подшипника или много клиновые настраиваемые вкладыши. Для регулировки может использоваться смещение втулки с отверстием в виде конуса к конической цапфе шпинделя.

Подшипник скольжения ШСП42К для подвижных соединений

Подшипник скольжения (шарнирный) для подвижных соединений ШСП42К используется для восприятия радиальных, осевых и комплексных напряжений в устройствах машин и устройств. Плавающие соединения обеспечивают перемещение деталей узла относительно друг друга в ходе функционирования механизма. Нагрузка в шарнирных подшипниках передается благодаря взаимному движению двух сферических плоскостей внутри подшипника.

Достоинства: компактные размеры, высокие значения качества и грузоподъемности.

Использование

Используются в узлах экскаваторной техники, механическом оснащении химической и металлургической промышленности, деталях самолетов, устройствах сельскохозяйственных машин, конструкции подвески карьерных самосвалов. Использование в условиях недостаточной смазки и запыленности.

Все подшипники скольжения для подвижных соединений классифицируют на 2 большие группы:

- требующие постоянной подачи масел (оба кольца с D=62 и d=42 мм сделаны из стали и глиссирование происходит по плоскости сталь/сталь)

- самостоятельно смазывающиеся - с поверхностью контакта металл/композитный или порошковый материал (например: органоволокнит, стале-медный сплав, баббит или металлфторпласт)

Требующую смазывания категорию подшипников с металлическими кольцами из сталей ШХ15 или 95Х18Ш используют в устройствах со значительными знакопеременными и импульсными нагрузками.

Нашли применение в неудобных для сервиса конструкциях с повышенными требованиями к прочности и долговечности. Самосмазывающиеся подшипники используются в режимах не очень больших однонаправленных при маленьких оборотах.