Подшипник BSC-2039V

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+74951486333 zakaz@themechanic.ruДоставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте themechanic.ru/catalog/

| ОСНОВНЫЕ ХАРАКТЕРИСТИКИ | |

| Маркировка | BSC-2039V |

| КЛАССИФИКАЦИЯ ПОДШИПНИКА | |

| Вид подшипника | подшипник качения |

| Вид тела качения | роликовый |

| Форма | тороидальный |

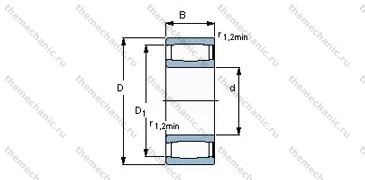

| ПОСАДОЧНЫЕ РАЗМЕРЫ | |

| Внутренний диаметр, диаметр отверстия внутреннего кольца | 90 |

| Наружный диаметр подшипника | 150 |

| Ширина подшипника | 72 |

| Масса подшипника | 5,1 |

| ХАРАКТЕРИСТИКА ПОДШИПНИКА | |

| Статическая грузоподъемность | 670000 |

| Динамическая грузоподъемность | 455000 |

| Предел усталостной прочности | 73500 |

| КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ | |

| Особенности конструкции | CARB цилиндрическое и коническое отверстие |

| ПРОИЗВОДИТЕЛИ | |

| Бренд | SKF |

Роликовым BSR-8000 принято называть подшипник с линейным пятном контакта роликовых тел качения и внутренних беговых дорожек колец. Пропорция размера тел качения и длины меньше двух с половиной. Если отношение другое, то можно выделить отдельный класс игольчатых подшипников. Он состоит из сепаратора, наружной и малой обойм, роликовых тел качения.

Особенности использования и монтажа роликовых подшипников

Перед установкой делают расконсервацию роликоподшипников. После подготовки и до антикоррозионной защитной обработки роликоподшипник обязан храниться менее 110 минут. Очистку подшипника осуществляют в керосине или специальных растворах. Для расконсервации используют подогретое до девяноста трех градусов масло.

Категорически запрещается передавать усилие через ролики либо сепаратор. После монтирования контролируется легкость вращения роликового подшипника, выполняется смазка. При монтаже кольца с натягом на шпиндель желателен подогрев кольца. Через монтажную втулку делается установка обоймы роликоподшипника.

Роликоподшипники BSR-8000 употребляются при средних угловых скоростях и особо больших лучевых усилиях:

- в шпинделях станков металлообработки

- для мощных преобразователей

- для насосов повышенной мощности

- в узлах авто и железнодорожного транспорта

- в механизме крупногабаритных электродвигателей

Роликоподшипник BSR-8000 визуально контролируют на полное отсутствие внешних изъянов. Проводят проверку легкости проворачивания обойм. Контролируют в соответствии с надлежащей технической документацией люфты.

Наносится небольшой слой смазочных материалов. Контролируется прямолинейность вала, соосность посадочных мест. Испытываются устройства подачи смазочных материалов. Контролируется размеры, качество установочных поверхностей, чистота.

Роликоподшипники BSR-8000 без сепараторов оснащаются большим количеством роликов. Они могут выдерживать тяжелые перегрузки на небольших скоростях. Роликовые подшипники оснащенные сепараторами допускают высокие угловые скорости, долговечны.

Достоинства и отрицательные черты роликовых подшипников каченияBSR-8000

Линейный контакт помогает роликовым подшипникам:

- гарантировать довольно большую жесткость опор

- сократить габариты стоек

- качественнее воспринимать вибро, ударные нагрузки

- почти в полтора, 2 раза превысить тоннажность похожих по габаритам шарикоподшипников

К недостаткам роликоподшипников BSR-8000 можно отнести:

- высокие требования к соосности

- огромное выделение тепла, шумность

- наименьшие по сравнению с шариковыми подшипниками рабочие обороты

Смазка и материалы

Штампованный металлический центруемый по телам качения сепаратор помечается JP3. Для роликоподшипников BSR-8000 используются также латунные вибростойкие, металлические сепараторы. Латунный сепаратор имеет в маркировке M1.

Обоймы роликовых подшипников качения больших размеров и крупногабаритные ролики выполняются из стали типа 20Х2Н4А. До закалки обоймы науглероживают на глубину где-то пяти мм. Продолжительность науглероживания достигает около пяти дней.

Обоймы шириной более тридцати пяти миллиметров и немалые тела качения (ролики) термически упрочняются до пятидесяти девяти - шестидесяти трех единиц HRc. Ролики и обоймы из стали 20Х2Н4А в каленом виде получают твердость около пятидесяти девяти - шестидесяти пяти по шкале по роквеллу. После термоупрочнения прочность роликов до пятидесяти пяти миллиметров и колец шириной менее тридцати пяти мм из сплавов сталей типа ШХ15 располагается в пределах 60 - 65 единиц по Роквеллу.

Сепаратор делают из латуни. Для смешанных подшипников тела качения (ролики) выпускают из SiN3. сталей. Каленые обоймы выполняют из хромистых подшипниковых. Гибридные роликоподшипники позволяют:

- уменьшить инерционность

- нарастить скорость вращения

- уменьшить фрикцию

- ослабить шум

- получить электроизоляционные качества

- увеличить живучесть и стойкость узла

В ряде случаев кольца роликовых подшипников исполняют из стали марки 18ХГТ. Такие обоймы цементируют с дальнейшей калкой. Высокая прочность внешних пленок при высокой вязкости всей массы кольца повышает ударную прочность.

Для роликов, обечаек могут использоваться каленые хромистые высокоуглеродистые стали. При толщине кольца до десяти мм и калибрах тел качения роликов до двадцати двух мм применяются стали наподобие ШХ15. Для крупных роликов и колец шириной от десяти по тридцати мм могут подойти стали наподобие ШХ15СТ. Кольца толщиной больше тридцати миллиметров делают из стали типа ШХ20СТ.

Для смазочных материалов используются вязкие смазки и масла. Доставка смазочных материалов осуществляем с фронтальной части роликоподшипника. Для видов с пластиковым сепаратором стоит проверять сочетаемость пластичной смазки и ПА PA66.

Компания NTN благодаря регулирующей габариты термической обработке реализует термический предел 190 градусов для исполнения TS3 и 245 градусов для типа TS4. Температурный интервал использования роликовых подшипников качения цилиндрических однорядных от -33 и до +140 градусов Цельсия. Для типов с полиамидным сепаратором упрочненных кремниевым волокном допустимы температуры до 130 градусов.

В случае, если существует ограничение в Dmax, то применяются роликовые подшипники качения без наружной или малой обоймы. Поверхность корпуса или вала под дорожку роликов термоупрочняется до прочности порядка шестьдесят пять единиц HRC. После термоупрочнения грань полируется и шлифуется с требуемой точностью.