Подшипник 2Ш10

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+74951486333 zakaz@themechanic.ruДоставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте themechanic.ru/catalog/

| ОСНОВНЫЕ ХАРАКТЕРИСТИКИ | |

| Маркировка | 2Ш10 |

| КЛАССИФИКАЦИЯ ПОДШИПНИКА | |

| Вид подшипника | подшипник скольжения |

| ПОСАДОЧНЫЕ РАЗМЕРЫ | |

| Внутренний диаметр, диаметр отверстия внутреннего кольца | 10 |

| Наружный диаметр подшипника | 30 |

| Ширина подшипника | 14 |

| Масса подшипника | 0,052 |

| КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ | |

| Особенности конструкции | для подвижных соединений без отверстий и канавок для смазки |

| ПРОИЗВОДИТЕЛИ | |

| Завод | ЕПК |

Общая информация о подшипнике скольжения

Для деталей составляющих опору скольжения составляются сочетания этих материалов с минимальным коэффициентом трения. В подшипнике скольжения 2Ш10 трение осуществляется по контактным плоскостям. Отдельные пары трения при не очень больших оборотах и нагрузках в смазке не нуждаются. Для понижения силы трения, отбора энергии в область контакта деталей подается масло.

Плюсы, недостатки, области применения

Основные преимущества подшипников скольжения 2Ш10:

- маленькие размеры

- простота починки

- высокая несущая способность

- стойкость к ударным, вибро перегрузкам

- возможность работы при высоких оборотах

- бесшумная работа

- малая стоимость

- простота, небольшая трудозатратность производства

Применение подшипников скольжения упрощает конструирование, сборку механизмов. Для пары трения фторпласт - сталь аустенитная возможна работа в пищевке, химически активных средах без смазочных материалов. Для стального вала с закалкой в втулке из текстолита смазкой является обычная вода.

Основные недостатки подшипников 2Ш10:

- высокий износ трущихся поверхностей

- значимые аксиальные габариты опор

- высокое трение и износ при включении

- маленькое количество и узкий ассортиментный выбор серийных размеров

- потребность в хорошей смазки

- трудность в работе

Именно благодаря своим преимуществам подшипники используются:

- при значительных скоростях вращения валов

- для внушительных нагрузок

- для устройств которые требуют разъемных опор

- в ситуациях высоких ударных нагрузок, вибраций

- для малоответственных, низкооборотных конструкций

- при мелких либо крупных диаметрах валов

При большой длине оси и желании гарантировать прецизионную соосность используются круглые опоры. Втулки данных подшипников устанавливаются в корпусах по шарообразной плоскости. В случае перекоса шпинделя они поворачиваются и сглаживают отклонения о оси.

В зависимости от технологии сборки имеется разъемные или неразъемные подшипники. Их корпуса точно также разбираются по плоскости разъема вкладышей. Наиболее распространенный вариант неразъемной опоры – втулка в корпусе либо расточке боковой стороны механизма. У разъемных подшипников втулка изготавливается из 2-ух вкладышей.

Материалы и смазка опор скольжения

Наилучшим материалом для тяжелонагруженных вкладышей или втулок является баббит марок Б88, Б83С, Б83. Это сплав олова или свинца с добавками меди, никеля, сурьмы. Используемым материалом осей либо направляющих чаще всего является науглероженая или некорродирующая сталь.

Втулки из бронзы используются при повышенных или средних уровнях нагрузок и скоростей. Низкий коэффициент трения по стальному сплаву обеспечивает сплав Cu с оловом, алюминием, Fe, Zn, свинцом – бронза. При отсутствии ударных воздействий используются дешевые втулки из серого или антифрикционного чугуна.

Для малых скоростей и усилий применяются подшипники из инженерного пластика, капролона, фторпласта. При нехватке смазки используются металло-керамические, металлографитовые втулки. При больших нагрузках устанавливают металлофторопластовые, биметаллические втулки.

Масло понижает изнашивание, фрикцию в подшипнике. Эффективная смазка гарантирует износостойкость опоры, предохраняет шарнир от образования ржавчины. Именно благодаря лубриканту выполняется отвод образующегося тепла.

Для важных узлов, больших оборотов, больших нагрузок используются жидкие трансмиссионные, индустриальные масла. Для функционирования при повышенных температурах можно применять твердые (графитовые) лубриканты с использованием графита, дисульфида молибдена. Хорошие условия функционирования подшипника образуются при жидкостном трении с значением коэффициента от 0,01 до 0,05. В случае полужидкостного трения коэффициент составляет от восьми сотых до 0,8. При не очень больших скоростях и малых нагрузках применяют густые смазки. Краевое либо сухое трение с коэффициентом от 0,1 до 0,5 позволительно только в малоответственных парах трения при маленьких скоростях.

Нерегулируемые и регулируемые подшипники различаются функцией перемены величины зазора между осью и втулкой. Для шпинделей в форме цилиндра применяются сжимаемые разрезные втулки подшипника или многоклиновые налаживаемые вкладыши. Для регулирования можно применять смещение втулки с дырой в виде конуса к конической цапфе оси.

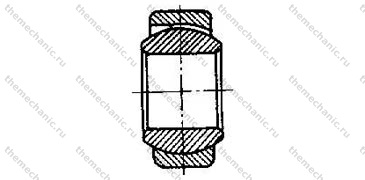

Поворот оси либо прямолинейное передвижение направляющей во втулке осуществляется с зазором. Подшипник марки 2Ш10 состоит из антифрикционной втулки, корпуса диаметром 30 мм, прибора подачи смазки. Для подачи, распределения масла в наружном кольце, втулке осуществляются дыры и режутся канавки.

По предназначению отличают опоры линейного перемещения и вращения. Они воспринимают только радиальные, продольные или упорно-радиальные напряжения. В основной массе подшипники скольжения 2Ш10 применяются для монтажа крутящихся шпинделей.

Существуют гидростатический и гидродинамический способы подачи смазки. При гидро-динамическом виде смазка увлекается в смазочное отверстие вращающимся шпинделем. В гидро-статические подшипники скольжения масло закачивается при помощи насоса.

Подшипник скольжения 2Ш10 для подвижных соединений

Применение

Эксплуатируются в условиях запыленности и ограниченной смазки. Применяются в механизмах экскаваторной техники, конструкции подвески карьерной техники, механическом оборудовании химической и металлургической промышленности, деталях летательных аппаратов, устройствах сельхоз машин.

Все подшипники скольжения для подвижных соединений классифицируют на две части:

- не требующие смазки - с поверхностью соприкосновения сталь/композиционный или порошковый материал (например: баббит, органоволокнит, стале-медный сплав или металлфторпласт)

- с использованием внешней смазки (две обоймы с D=30 и d=10 мм изготовлены из стали и глиссирование происходит по поверхности металл/металл)

Требующую смазки группу подшипников со стальными обоймами из сталей ШХ15 или 95Х18Ш употребляют в механизмах со значительными знакопеременными и ударными перегрузками.

Самосмазывающиеся подшипники употребляют в режимах небольших нагрузок постоянного направления при небольших оборотах. Нашли применение в труднодоступных для сервиса узлах с повышенными требованиями к прочности и долговечности.

Усилие в подшипниках передается за счет взаимного движения 2-ух сферических плоскостей в теле подшипника. Подшипник скольжения (шарнирный) 2Ш10 нужен для передачи комплексных, аксиальных и лучевых усилий в конструкциях механизмов и машин. Подвижные соединения обеспечивают перемещение составляющих узла в отношении друг друга в процессе функционирования механизма.

Преимущества: небольшие габаритные размеры, высокие показатели надежности и мощности.