Подшипник 1-ШС12

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+74993506619 zakaz@themechanic.ruДоставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте themechanic.ru/catalog/

| ОСНОВНЫЕ ХАРАКТЕРИСТИКИ | |

| Маркировка | 1-ШС12 |

| КЛАССИФИКАЦИЯ ПОДШИПНИКА | |

| Вид подшипника | подшипник скольжения |

| ПОСАДОЧНЫЕ РАЗМЕРЫ | |

| Внутренний диаметр, диаметр отверстия внутреннего кольца | 12 |

| Наружный диаметр подшипника | 22 |

| Ширина подшипника | 7/10 |

| Масса подшипника | 0,0152 |

| КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ | |

| Особенности конструкции | для подвижных соединений с отверстиями и канавками для смазки во внутреннем кольце |

| ПРОИЗВОДИТЕЛИ | |

| Завод | 3 |

| СТАНДАРТ | |

| Стандарт | ЕТУ 100 |

Общая информация о подшипнике скольжения

Есть гидро статический и гидро-динамический методы подачи смазки. В гидро-статические подшипники скольжения масло нагнетается насосом. При гидро-динамическом способе смазка втягивается в смазочное отверстие движущимся валом.

Плюсы, минусы, области употребления

Основные достоинства подшипников 1-ШС12:

- бесшумная работа

- легкость проведения ремонта

- дешевизна

- небольшая трудозатратность производства, технологическая элементарность

- способность работать при значительных радиальных скоростях

- маленькие размеры

- большая нагрузочная способность

- стойкость к вибрационным, ударным нагрузкам

Для пары трения полимер - нержавейка возможна работа непосредственно в пищевке, агрессивных средах без смазочных материалов. Для стального закаленного вала в текстолитовой втулке лубрикантом является вода. Использование подшипников скольжения упрощает компоновку, конструирование узлов.

Основные минусы подшипников 1-ШС12:

- высокая фрикция и износ в момент включения

- повышенный износ трущихся поверхностей

- трудность в эксплуатации

- потребность в высококачественной смазки

- малое количество и узкий ассортиментный выбор серийно выпускаемых типов

- значимые продольные размеры опор

Благодаря особым достоинствам подшипники скольжения используются:

- при очень малых либо крупных диаметрах осей

- для внушительных нагрузок

- при значительных оборотах валов

- в случаях значительных ударных нагрузок, вибраций

- для устройств требующих разъемных опор

- для неответственных, "медленных" конструкций

У разъемных, втулка состоит из 2 вкладышей. Их корпуса также разделяются на части по плоскости разъема вкладышей. Самый распространенный способ использования неразъемной опоры – втулка в корпусе либо расточке боковой стороны механизма. В зависимости от вида монтажа имеется разъемные или неразъемные подшипники.

Они воспринимают только осевые, радиальные или упорно-радиальные нагрузки. По предназначению различают опоры линейного перемещения и вращения. Чаще всего подшипники скольжения 1-ШС12 применяются для установки вращающихся осей.

При значительной длине шпинделя и необходимости гарантировать прецизионную соосность чаще всего используют круглые опоры скольжения. Втулки данных подшипников крепятся в корпусах по сферической плоскости. При перекосах шпинделя они поворачиваются и компенсируют несоосность.

Нерегулируемые и регулируемые подшипники разнятся возможностью перемены величины зазора между валом и втулкой. Для регулировки можно применять смещение втулки с отверстием в виде конуса по отношению к конической цапфе шпинделя. Для цилиндрических осей используются сплющиваемые разрезные втулки подшипника или многоклиновые налаживаемые вкладыши.

Используемые материалы и смазка опор скольжения

Лучшим материалом для тяжело нагруженных втулок или вкладышей является баббит марок Б83С, Б88, Б83. Это сплав олова или свинца с добавками меди, никеля, сурьмы. Материалом осей или направляющих часто является науглероженая либо аустенитная сталь.

При отсутствии ударных воздействий используются доступные втулки из серого или антифрикционного чугуна. Невысокий коэффициент трения-скольжения по стальному сплаву дает сплав Cu с оловом, свинцом, железом, алюминием, Zn – бронза. Бронзовые втулки применяются при высоких либо средних значениях нагрузок и скоростей.

При значительных усилиях монтируют металлофторопластовые, биметаллические втулки. В условиях недостаточности смазки применяются металлокерамические, метало-графитовые втулки. Для незначительных скоростей и усилий используются подшипники из капролона, фторпласта, текстолита.

Смазка снижает изнашивание, трение в подшипнике. Действенная смазка обеспечивает живучесть опоры, оберегает шарнир от образования ржавчины. Именно благодаря маслу осуществляется вывод образующейся энергии.

Для функционирования при высоких температурах чаще всего используют твердые смазки с применением дисульфида молибдена, графита. Для полужидкостного трения значение коэффициента трения равняется от 0,08 до восьми десяток. При небольших скоростях и малых нагрузках используются пластичные смазки. Краевое или сухое трение с коэффициентом от одной десятой до 0,5 позволительно только лишь в малоответственных механизмах при незначительных скоростях. Для ответственных узлов трения, больших нагрузок, больших оборотов используются жидкие индустриальные, трансмиссионные масла. Хорошие параметры функционирования подшипника появляются при жидкостном трении с значением коэффициента от 0,01 до 0,05.

В подшипнике скольжения 1-ШС12 трение осуществляется по соприкасающимся плоскостям. Определенные узлы трения при малых скоростях и нагрузке в лубриканте не нуждаются. Для деталей составляющих опору выбираются сочетания различных материалов с минимальным значением силы трения. Для снижения значения силы трения, отвода теплоты в область взаимодействия деталей подается смазка.

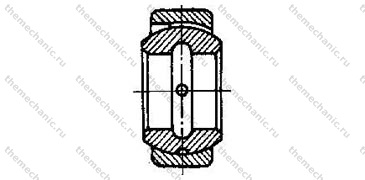

Вращение шпинделя или линейное передвижение направляющей во втулке происходит с зазором. Подшипник модели 1-ШС12 может состоять из внутренней втулки, наружного корпуса размером 22 мм, прибора смазки. Для подачи, распределения жидкой в наружном кольце, втулке проделываются дыры и режутся канавки.

Подшипник скольжения 1-ШС12 для подвижных соединений

Все подшипники скольжения для подвижных соединений разделяют на 2 части:

- не требующие смазки - с плоскостью сопряжения порошковый или металл/композиционный материал (к примеру: органоволокнит, баббит, стале-медный сплав или металлофторопласт)

- требующие постоянной подачи масел (две обоймы с d=12 и D=22 мм сделаны из металла и глиссирование происходит по поверхности сталь/сталь)

Первую группу подшипников с металлическими обоймами из сталей ШХ15 или 95Х18Ш употребляют в узлах с тяжелыми импульсными и знакопеременными нагрузками.

Самосмазывающиеся подшипники употребляют в режимах маленьких однонаправленных при маленьких скоростях. Эксплуатируются в малодоступных для обслуживания устройствах с высокими требованиями к прочности и долговечности.

Область применения

Применение в условиях недостаточной смазки и запыленности. Применяются в агрегатах экскаваторной техники, оборудовании металлургической и химической индустрии, узлах летательных аппаратов, устройстве подвески карьерных самосвалов, механизмах сельских машин.

Подшипник скольжения 1-ШС12 используется для восприятия лучевых, продольных и комбинированных напряжений в конструкциях машин и устройств. Плавающие соединения гарантируют передвижение частей конструкции в отношении друг друга в процессе функционирования машины. Нагрузка в подшипниках передается за счет взаимного движения двух шарообразных плоскостей внутри подшипника.

Достоинства: большие показатели грузоподъемности и качества, компактные размеры.