Подшипник ШСП50

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+74951086120 zakaz@themechanic.ruДоставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте themechanic.ru/catalog/

| ОСНОВНЫЕ ХАРАКТЕРИСТИКИ | |

| Маркировка | ШСП50 |

| КЛАССИФИКАЦИЯ ПОДШИПНИКА | |

| Вид подшипника | подшипник скольжения |

| ПОСАДОЧНЫЕ РАЗМЕРЫ | |

| Ширина подшипника | 28/35 |

| Масса подшипника | 0,542 |

| КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ | |

| Особенности конструкции | для подвижных соединений с отверстиями и канавками для смазки во внутреннем кольце и с прорезью на наружном кольце |

| ПРОИЗВОДИТЕЛИ | |

| Завод | 3 |

| СТАНДАРТ | |

| Стандарт | ТУ 37.553.130-90 |

Общая информация о подшипнике скольжения

В подшипнике ШСП50 фрикция осуществляется по трущимся поверхностям. Определенные узлы трения при небольших оборотах и нагрузке в лубриканте не имеют нужды. Для деталей составляющих опору подбираются сочетания этих материалов с незначительнейшим значением силы трения. Для понижения силы трения, отбора тепла в область соприкосновения деталей подается смазка.

В основной массе подшипники скольжения ШСП50 применяются для монтирования вращающихся валов. По предназначению различаются опоры вращения и линейного перемещения. Они могут воспринимать исключительно упорно-радиальные, осевые или радиальные напряжения.

Материалы и смазка опор

Материалом осей или направляющих часто является углеродистая или аустенитная сталь. Лучшим материалом для высоконагруженных втулок или вкладышей является баббит следующих марок: Б83С, Б83, Б88. Это сплав свинца с добавками или олова меди, сурьмы, никеля.

При малом количестве ударных воздействий используются дешевые втулки из серого или антифрикционного чугуна. Низкий коэффициент трения-скольжения по стальному сплаву дает сплав Cu с оловом, Zn, алюминием, свинцом, железом – бронза. Бронзовые втулки применяются при высоких либо средних уровнях нагрузок и скоростей.

При больших нагрузках устанавливают биметаллические, металлофторопластовые втулки. При дефиците смазки чаще всего используют металло-керамические, металлографитовые втулки. Для незначительных скоростей и усилий применяются подшипники из фторопласта, капролона, текстолита.

Именно благодаря лубриканту осуществляется вывод образующейся энергии. Действенная смазка обеспечивает долговечность опоры, сохраняет узел от образования ржавчины. Смазка снижает трение, износ в подшипнике скольжения.

Граничное либо сухое трение при коэффициенте от 0,1 до пяти десятых позволительно только в неответственных механизмах при маленьких скоростях. Для работы при высоких значениях температур применяются графитовые лубриканты с использованием дисульфида молибдена, графита. Лучшие обстоятельства для функционирования подшипника образуются при жидкостном трении с коэффициентом от 0,01 до 0,05. Для полужидкостного трения коэффициент составляет от восьми соток до 0,8. Для важных узлов, немалых нагрузок, высоких оборотов применяются жидкие трансмиссионные, индустриальные масла. При не очень больших скоростях и малых нагрузках применяют густые смазки.

С регулировкой и без подшипники скольжения отличаются опцией перемены величины зазора между шпинделем и втулкой. Для регулировки можно применять перемещение втулки с коническим отверстием к конической цапфе вала. Для валов в форме цилиндра применяются сплющиваемые втулки с разрезом подшипника или много клиновые настраиваемые вкладыши.

При большой длине шпинделя и сложности гарантировать прецизионную соосность чаще всего используют круглые опоры скольжения. Втулки данных подшипников крепятся в корпусах по круглой плоскости. При перекосах шпинделя они проворачиваются и сглаживают несоосность.

В зависимости от способа монтажа выделяют неразъемные или разъемные подшипники скольжения. У разъемных, втулка изготавливается из 2 вкладышей. Наиболее распространенный вариант неразъемной опоры – втулка в собственном корпусе либо расточке боковины механизма. У них корпуса также разбираются по плоскости разъема вкладышей.

Существуют гидро статический и гидродинамический методы подачи лубриканта. При гидродинамическом способе смазка увлекается в смазочное отверстие движущимся шпинделем. В гидростатические подшипники скольжения смазка подается при помощи насоса.

Плюсы, области употребления, недостатки

Основные плюсы подшипников скольжения ШСП50:

- небольшая трудозатратность производства, технологическая элементарность

- устойчивость к вибрационным, ударным нагрузкам

- маленькие размеры

- большая несущая способность

- возможность работы при значительных оборотах

- элементарность починки

- дешевизна

- бесшумность

Для комбинации фторпласт - нержавейка возможно применение непосредственно в пищевке, химически активных средах без смазки. Для стального закаленного вала в текстолитовой втулке в качестве лубриканта используют воду. Применение подшипников скольжения упрощает конструирование, сборку узлов машин.

Ключевые недостатки подшипников ШСП50:

- важность высококачественной смазки

- большие продольные размеры опор

- повышенный износ поверхностей

- трудность в использовании

- повышенное трение и износ в момент включения

- маленькое количество и ограниченный ассортиментный набор серийных размеров

Благодаря своим достоинствам подшипники скольжения используются:

- для внушительных нагрузок

- при значительных оборотах валов

- при маленьких или крупных диаметрах шпинделей

- для неответственных, низкооборотных узлов

- для механизмов которые требуют разъемных опор

- в условиях сильных вибраций, ударных нагрузок

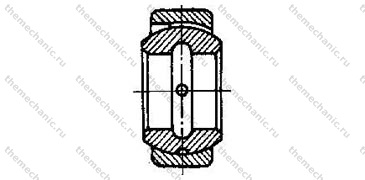

Подшипник скольжения марки ШСП50 состоит из внутренней втулки, наружного корпуса диаметром 75 мм, механизма подачи смазки. Вращение шпинделя или прямолинейное перемещение направляющей во втулке происходит с зазором. Для подачи, распределения лубриканта в корпусе, внутреннем кольце делаются дырки и режутся канавки.

Подшипник скольжения ШСП50 для подвижных соединений

Плавающие сопряжения обеспечивают перемещение деталей узла в отношении друг друга в процессе эксплуатации машины. Нагрузка в подшипниках передается за счет взаимного движения двух сферических плоскостей внутри подшипника. Подшипник скольжения (шарнирный) ШСП50 используется для передачи лучевых, осевых и комплексных нагрузок в системах машин и устройств.

Применение

Применение в условиях большого количества грязи и пыли и недостаточной смазки. Могут использоваться в устройствах сельских машин, механизмах экскаваторов, узлах самолетов, конструкции подвески карьерной техники, оборудовании металлургической и химической индустрии.

Все подшипники скольжения для подвижных соединений подразделяют на 2 группы:

- с применением внешней смазки (глиссирование осуществляется по поверхности металл/металл и оба кольца с D=75 и d=50 мм выполнены из стали)

- самосмазывающиеся - с плоскостью соприкосновения металл/композиционный или порошковый материал (например: баббит, металлофторопласт, стале-медный сплав или органоволокнит)

Требующую смазки категорию подшипников с металлическими кольцами из сталей 95Х18Ш или ШХ15 используют в механизмах с тяжелыми переменными и ударными перегрузками.

Применяются в неудобных для обслуживания устройствах с высокими требованиями к долговечности и безопасности. Не требующие смазки подшипники рассчитаны на службу в условиях небольших нагрузок постоянного направления при малых скоростях.

Достоинства: небольшие габариты, высокие значения мощности и прочности.