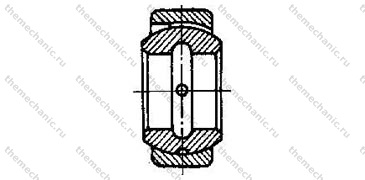

Подшипник ШСП40К

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+74951086120 zakaz@themechanic.ruДоставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте themechanic.ru/catalog/

| ОСНОВНЫЕ ХАРАКТЕРИСТИКИ | |

| Маркировка | ШСП40К |

| КЛАССИФИКАЦИЯ ПОДШИПНИКА | |

| Вид подшипника | подшипник скольжения |

| ПОСАДОЧНЫЕ РАЗМЕРЫ | |

| Ширина подшипника | 22/28 |

| Масса подшипника | 0,33 |

| КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ | |

| Особенности конструкции | для подвижных соединений с отверстиями и канавками для смазки во внутреннем кольце и с прорезью на наружном кольце |

| ПРОИЗВОДИТЕЛИ | |

| Завод | 3 |

| СТАНДАРТ | |

| Стандарт | ТУ 37.006.087-89 |

Общая информация о подшипнике скольжения

Достоинства, недостатки, области использования

Основные достоинства подшипников ШСП40К:

- небольшая трудоемкость выпуска, технологическая элементарность

- возможность функционировать при высоких окружных скоростях

- небольшая цена

- очень высокая нагрузочная способность

- бесшумность

- малые размеры

- легкость проведения ремонта

- хорошая стойкость к ударным, вибрационным нагрузкам

Применение подшипников скольжения упрощает проектирование, сборку узлов машин. Для стального закаленного шпинделя в втулке из текстолита в качестве смазки используют воду. Для пары трения полимер - нержавейка возможна работа в пищевке, химически активных средах без смазки.

Основные недостатки подшипников скольжения ШСП40К:

- необходимость хорошей смазки

- большие осевые размеры опор

- трудность в работе

- высокое трение и износ при старте

- небольшое количество и ограниченный выбор серийных размеров

- высокий износ трущихся поверхностей

Именно благодаря особым достоинствам подшипники применяются:

- при мелких либо больших диаметрах шпинделей

- для малоответственных, низкооборотных агрегатов

- для устройств которые требуют разъемных опор

- для значительных нагрузок

- при значительных скоростях вращения шпинделей

- в ситуациях значительных ударных нагрузок, вибраций

Спин оси либо прямолинейное перемещение направляющей во втулке осуществляется с зазором. Подшипник марки ШСП40К состоит из внутренней втулки, наружного корпуса диаметром 62 мм, прибора смазки. Для доставки, распределения жидкой в корпусе, внутреннем кольце делаются дырки и режутся канавки.

Регулируемые и нерегулируемые подшипники скольжения разнятся функцией перемены величины зазора между шпинделем и втулочной частью. Для регулирования можно использовать перемещение втулки с дырой в виде конуса к цапфе в виде конуса шпинделя. Для валов в форме цилиндра используются сплющиваемые втулки с разрезом подшипника или поликлиновые настраиваемые вкладыши.

Используемые материалы и смазывание опор скольжения

Используемым материалом осей или направляющих часто является углеродистая или нержавеющая сталь. Наилучшим материалом для высоконагруженных вкладышей или втулок считается баббит марок Б88, Б83С, Б83. Это сплав олова или свинца с добавками сурьмы, меди, никеля.

Бронзовые втулки применяются при высоких или нормальных уровнях скоростей и нагрузок. При малом количестве ударных воздействий применяются недорогие втулки из антифрикционного или серого чугуна. Невысокий коэффициент трения по стальному сплаву гарантирует сплав меди с оловом, алюминием, железом, свинцом, цинком – бронза.

Для не очень больших скоростей и усилий используются подшипники из текстолита, капролона, фторпласта. В случаях недостаточности смазки могут использоваться металлокерамические, металлографитовые втулки. При больших усилиях ставят би-металлические, металлофторопластовые втулки.

Результативная смазка гарантирует долговечность опоры скольжения, оберегает узел от ржавчины. Масло снижает изнашивание, фрикцию в подшипнике скольжения. Благодаря лубриканту производится отвод образующейся тепловой энергии.

В случае полужидкостного трения коэффициент может составлять от 0,08 до восьми десятых. При не очень больших скоростях и малых нагрузках используются густые смазки. Пограничное либо сухое трение при коэффициенте от одной десятой до пяти десятых позволительно только в неответственных парах трения при незначительных скоростях. Для важных узлов, высоких оборотов, значительных нагрузок используются жидкие трансмиссионные, промышленные масла. Для функционирования при высоких значениях температур можно применять твердые (графитовые) лубриканты с использованием графита, дисульфида молибдена. Хорошие условия работы подшипника скольжения появляются при жидкостном трении с значением коэффициента от 0,01 до 0,05.

Существуют гидростатический и гидро-динамический способ подачи смазочных материалов. При гидродинамическом виде смазка вовлекается в смазочное отверстие движущимся шпинделем. В гидростатические подшипники скольжения масло нагнетается насосом.

Их корпуса тоже разделяются на части по плоскости разъема вкладышей. В зависимости от метода монтажа можно выделить разъемные или неразъемные подшипники. Самый распространенный вариант неразъемной опоры – втулка в корпусе либо расточке боковой стороны устройства. У разъемных подшипников втулка изготавливается из 2 вкладышей.

Для длинных валов и необходимости обеспечить соосность применяются сферические опоры скольжения. Втулки данных подшипников устанавливаются в корпусах по шарообразной поверхности. В случае перекоса шпинделя они проворачиваются и компенсируют несоосность.

Для снижения значения силы трения, отбора тепловой энергии в область касания механизмов подводится лубрикант. Для компонентов составляющих опору скольжения подбираются сочетания этих материалов с минимальным значением силы трения. Отдельные узлы трения при маленьких оборотах и нагрузке в лубрикантах не имеют нужды. В подшипнике скольжения ШСП40К трение происходит по трущимся поверхностям.

Чаще всего подшипники скольжения ШСП40К используются для монтажа вращающихся шпинделей. В зависимости от функционального назначения отличают опоры вращения и линейного движения. Они воспринимают лишь радиальные, осевые или упорно-радиальные напряжения.

Подшипник скольжения ШСП40К для подвижных соединений

Достоинства шарнирных подшипников ШСП40К - компактные размеры, большие показатели прочности и грузоподъемности.

Все подшипники скольжения для подвижных соединений разделяют на две части:

- требующие подачи смазки (глиссирование происходит по поверхности сталь/сталь и обе обоймы с D=62 и d=40 мм сделаны из сплавов сталей)

- самосмазывающиеся - с парой контакта порошковый или металл/композитный материал (например: баббит, металлфторпласт, стале-медный сплав или органоволокнит)

Первую группу подшипников с металлическими кольцами из сталей ШХ15 или 95Х18Ш употребляют в устройствах с тяжелыми импульсными и переменными нагрузками.

Не требующие смазки подшипники используют в режимах небольших однонаправленных при ограниченных скоростях. Используются в малодоступных для обслуживания конструкциях с повышенными требованиями к безопасности и долговечности.

Использование

Используются в авиадеталях, конструкции подвески карьерной техники, агрегатах экскаваторной техники, механизмах сельских машин, механическом оборудовании металлургической и химической промышленности. Использование в условиях запыленности и ограниченной смазки.

Подшипник скольжения (шарнирный) ШСП40К используется для восприятия осевых, комбинированных и лучевых нагрузок в установках агрегатов и механизмов. Усилие в шарнирных подшипниках передается за счет движения 2х сферических плоскостей внутри подшипника. Подвижные сопряжения гарантируют движение составляющих узла в отношении друг друга в процессе функционирования машины.