Подшипник ШСП35

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+74951086120 zakaz@themechanic.ruДоставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте themechanic.ru/catalog/

| ОСНОВНЫЕ ХАРАКТЕРИСТИКИ | |

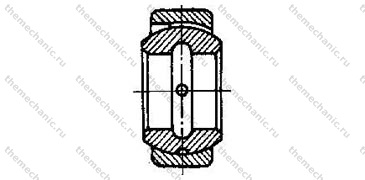

| Маркировка | ШСП35 |

| КЛАССИФИКАЦИЯ ПОДШИПНИКА | |

| Вид подшипника | подшипник скольжения |

| ПОСАДОЧНЫЕ РАЗМЕРЫ | |

| Ширина подшипника | 21/26 |

| Масса подшипника | 0,234 |

| КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ | |

| Особенности конструкции | для подвижных соединений с отверстиями и канавками для смазки во внутреннем кольце и с прорезью на наружном кольце |

| ПРОИЗВОДИТЕЛИ | |

| Завод | 3 |

| СТАНДАРТ | |

| Стандарт | ТУ 37.006.087-89 |

Общая информация о подшипнике скольжения

Преимущества, минусы, сферы применения

Главные плюсы подшипников ШСП35:

- бесшумность

- небольшая трудоемкость выпуска, простота

- лёгкость ремонта

- способность работы при значительных окружных скоростях

- дешевизна

- стойкость к вибро, ударным нагрузкам

- маленькие радиальные размеры

- высокая несущая способность

Использование подшипников скольжения упрощает сборку, конструирование узлов машин. Для комбинации фторопласт - нержавейка возможно применение непосредственно в пищевке, химически активных средах без смазки. Для стального закаленного шпинделя в текстолитовой втулке лубрикантом является вода.

Основные минусы подшипников скольжения ШСП35:

- существенные осевые габариты опор

- потребность в хорошей смазки

- высокая фрикция и износ при пуске

- малое количество и ограниченный ассортиментный набор серийно выпускаемых типоразмеров

- повышенный износ поверхностей

- сложность использовании

Благодаря своим преимуществам подшипники используются:

- для механизмов которые требуют легкоразъемных опор

- для малоответственных, низкооборотных агрегатов

- при больших скоростях вращения валов

- в случаях сильных вибраций, ударных нагрузок

- при мелких либо крупных диаметрах осей

- для значительных нагрузок

Существуют гидростатический и гидродинамический методы подачи смазки. При гидродинамическом виде масло увлекается в смазочное отверстие вращающимся шпинделем. В гидростатические подшипники смазка подается насосом.

У них корпуса также разбираются по плоскости разъема вкладышей. Исходя из технологии монтирования можно выделить разъемные или неразъемные подшипники. Самый простой вариант неразборной опоры – втулка в корпусе или расточке боковой стороны механизма. У разъемных, втулка состоит из 2 вкладышей.

Для уменьшения силы трения, отбора энергии в зону взаимодействия механизмов подводится смазка. Для узлов образующих опору подбираются комбинации этих материалов с минимальным значением силы трения. В подшипнике ШСП35 трение осуществляется по соприкасающимся плоскостям. Некоторые пары трения при малых скоростях и нагрузках в лубриканте не нуждаются.

Используемые материалы и смазывание опор скольжения

Материалом валов либо направляющих чаще всего является науглероженая или аустенитная сталь. Лучшим материалом для тяжело нагруженных вкладышей или втулок считается баббит следующих марок: Б83С, Б88, Б83. Это сплав свинца с добавками или олова сурьмы, меди, никеля.

При малом количестве ударов используются доступные втулки из серого или антифрикционного чугуна. Малый коэффициент трения по стальному сплаву обеспечивает сплав Cu с оловом, Al, Pb, Fe, Zn – бронза. Втулки из бронзы используются при повышенных или средних значениях скоростей и нагрузок.

При больших нагрузках устанавливают металлофторопластовые, би-металлические втулки. В случаях недостаточности смазочных материалов чаще всего используют металлокерамические, метало-графитовые втулки. Для малых скоростей и нагрузок применяются подшипники из капролона, фторпласта, инженерного пластика.

Смазка снижает фрикцию, изнашивание в подшипнике. Именно благодаря лубриканту осуществляется вывод образующейся энергии. Действенная смазка гарантирует долговечность опоры скольжения, оберегает шарнир от ржавчины.

Лучшие обстоятельства для функционирования подшипника возникают при жидкостном трении с коэффициентом от одной до пяти сотых. Для полужидкостного трения коэффициент составляет от 0,08 до восьми десяток. Для функционирования при высоких температурах чаще всего используют твердые (графитовые) лубриканты с использованием дисульфида молибдена, графита. При малых скоростях и невысоких нагрузках используются пластичные смазки. Для ответственных узлов, значительных нагрузок, высоких оборотов применяются жидкие трансмиссионные, индустриальные масла. Краевое либо сухое трение с коэффициентом от 0,1 до пяти десятых позволительно только в неответственных механизмах при незначительных скоростях.

Нерегулируемые и регулируемые подшипники скольжения отличаются опцией перемены величины зазора между осью и втулкой. Для регулировки может использоваться перемещение втулки с коническим отверстием по отношению к конической цапфе вала. Для трубчатых осей используются сплющиваемые втулки с разрезом подшипника или поликлиновые настраиваемые вкладыши.

При большой длине вала и необходимости гарантировать прецизионную соосность используются сферические опоры. Втулки данных подшипников устанавливаются в корпусах по сферической плоскости. При перекосах шпинделя они поворачиваются и компенсируют несоосность.

Они воспринимают только упорно-радиальные, радиальные или аксиальные нагрузки. В зависимости от функционального назначения делятся на опоры линейного перемещения и вращения. Преимущественно подшипники ШСП35 используются для монтажа вращающихся осей.

Вращение шпинделя или прямолинейное смещение направляющей во втулке выполняется с зазором. Для подачи, распределения лубриканта в наружном кольце, внутреннем кольце выполняются дыры и проточки. Подшипник модели ШСП35 состоит из втулки, корпуса диаметром 55 мм, прибора подачи смазки.

Подшипник скольжения ШСП35 для подвижных соединений

Область применения

Используются в механизмах сельхоз машин, авиадеталях, устройстве подвески карьерных самосвалов, оснащении химической и металлургической индустрии, механизмах экскаваторной техники. Эксплуатируются в условиях ограниченной смазки и большого количества грязи и пыли.

Плюсы шарнирных подшипников ШСП35 - небольшие габаритные размеры, высокие значения мощности и долговечности.

Все подшипники скольжения для подвижных соединений делятся на 2 части:

- самосмазывающиеся - с поверхностью соприкосновения металл/композиционный или порошковый материал (например: баббит, металлфторпласт, органоволокнит или стале-медный сплав)

- требующие постоянной подачи смазочных материалов (2 кольца с D=55 и d=35 мм выполнены из стали и скольжение осуществляется по плоскости сталь/сталь)

Требующую смазки категорию подшипников со стальными кольцами из сталей 95Х18Ш или ШХ15 используют в механизмах с тяжелыми переменными и ударными нагрузками.

Нашли применение в неудобных для технического обслуживания конструкциях с высокими требованиями к прочности и долговечности. Самосмазывающиеся подшипники рассчитаны на работу в режимах не очень больших однонаправленных при небольших скоростях.

Подвижные соединения гарантируют движение частей конструкции в отношении друг друга в процессе функционирования механизма. Подшипник скольжения (шарнирный) ШСП35 предназначен для восприятия осевых, лучевых и комплексных нагрузок в различных конструкциях механизмов и агрегатов. Нагрузка в шарнирных подшипниках передается благодаря взаимному движению 2-ух сферических деталей в теле подшипника.