Существует класс оборудования, сочетающий в себе различные типы станков и механизмов, особенно подверженных износу. Данный тип оборудования конструктивно рассчитан на относительно быстрый износ или разрушение некоторых своих узлов. Что это за оборудование и как его обслуживать и ремонтировать, рассмотрим далее.

Оборудование подверженное износу

В отличие от классического разделения станков по назначению (металлорежущие, деревообрабатывающие станки) или принципу работы (кузнечно-прессовое, литейное оборудование), существует альтернативная классификация по подверженности износу.

В данную группу станков можно отнести:

- прокатные станы,

- протяжные линии,

- гибочное оборудование,

- конвейерное оборудование,

- дробильное оборудование,

- горно-шахтные машины.

Это далеко не полный перечень типов станков имеющих общую черту: их элементы, соприкасающиеся с материалом, и испытывающие воздействие внешних сил (чаще всего — трения) очень быстро приходят в износ. И это нормально!

Для производственных целей такой подход, в случае финансовой целесообразности

вполне применим. Но что делать вспомогательным службам и как обеспечить оптимальный режим обслуживания и ремонта подобного оборудования?

Методы обслуживания быстро изнашивающегося оборудования

Традиционный подход в виде ППР, ТОиР или любой более сложной ERM системы не будет применим в полной мере. Помимо времени наработки для такого оборудования большую роль играют особенности сырья. Его неоднородность подразумевает возможность внезапной поломки. Рациональным подходом в данном случае будет иметь в наличии готовые ремкомплекты.

Если рассмотреть подобное решение на примере дробилок то, как минимум, необходимо иметь в наличии основные запчасти для дробильного оборудования:

- подвижные дробящие плиты,

- шнеки,

- била.

В общем — все то, что соприкасается с материалом.

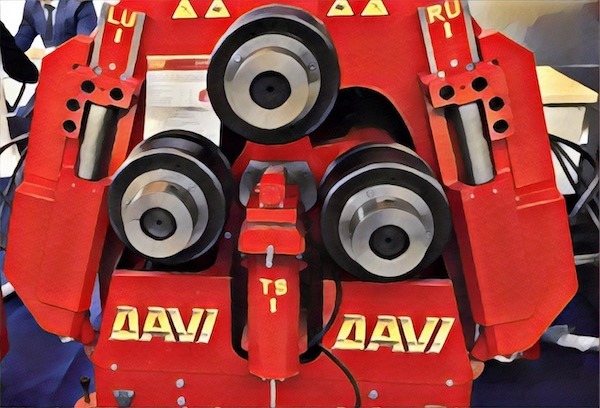

На примере гибочного оборудования:

- ролики, втулки и корпусные подшипники,

- направляющие.

Для эффективной работы, помимо наличия обменного фонда быстроизнашивающихся узлов, необходимо разработать регламент ремонта (замены). Он должен включать в себя минимально необходимое но подробное описание все этапов ремонта:

- разборка и демонтаж поврежденного узла,

- установка исправного изла из подменного фонда,

- ремонт и консервация поврежденной детали.

Где брать подменный фонд

Логичный вопрос, вытекающий из данного метода — где брать подменный фонд. Источниками могут быть:

- исправные узлы, снятые со списанного аналогичного оборудования,

- приобретение готовых узлов,

- списанного оборудования с целью его разборки на запчасти.