Любой механизм, в котором усилие, передаваемое или преобразуемое за счёт вращения деталей, имеет вал, или ось, воспринимающие нагрузки, связанные с деформацией кручения. Но, кроме того, указанные валы и оси, в силу конструкции или своего предназначения, воспринимают также нагрузки другого рода – сдвиг деталей, прогиб вала, перекос оси вращения.

Для того, чтобы указанный механизм мог выдерживать рабочие нагрузки (в т.ч. и «посторонние»), его тела вращения (шестерни, шкивы и т.п.) должны быть жёстко зафиксированы на валу. Исключение могут составлять шестерни вторичных валов автомобильных коробок передач, так как жёсткая продольная (вдоль оси вала) фиксация этих элементов сделает невозможной работу механизма (КПП) – вследствие невозможности зацепления с разными шестернями первичного вала. Тем самым, изменения характеристик передачи крутящего момента – угловой скорости выходного вала и усилия, передаваемого им на другие детали трансмиссии.

В большинстве случаев именно жёсткая фиксация детали на валу обеспечивает её износостойкость. Так, например, точное соблюдение взаимного расположения шестерен тяжело нагруженных редукторов, используемых в тяжёлой промышленности, обеспечивает «правильное» зацепление шестерен, которое характеризуется так называемым «пятном контакта» зубьев.

[affegg id=19 next=3]

Увеличение пятна контакта, или, напротив, его уменьшение, приводит либо к повышенному трению между деталями, либо к поломке зубьев шестерен, вследствие ударных нагрузок, воздействующих на эти детали из-за чрезмерного зазора.

Всё это говорится здесь для того, чтобы подчеркнуть важность того, чтобы при проектировании механизма и при изготовлении подшипников, на которых, по сути, и опирается вал, соблюдалась высокая точность изготовления деталей. Изготовление подшипников, их типоразмеры, максимальные нагрузки на которые они рассчитаны, регламентируются соответствующими ГОСТами.

Проточки вала, предназначенные для его опор, называются шипами, именно благодаря этому сама вращающаяся опора приобрела название подшипника. Валы, имеющие осевую (торцевую) нагрузку с торцов устанавливаются в «подпятники», так как именно торец вала, рассчитанный на восприятие осевой нагрузки, называется «пятой». Но название «подпятник» гораздо реже встречается в технической терминологии, гораздо чаще опору принято назвать опорным (или упорным) подшипником, который в большей степени предназначен для восприятия осевых нагрузок, передаваемым на него торцом вала.

Окончание вала или оси, поддерживаемое подшипником, принято называть цапфой. При этом цапфы одной оси могут не соединяться между собой валом напрямую, то есть соосно. Примером тому служат независимые подвески колёс автомобилей. Оси цапф, на которых крепятся ступичные подшипники, а, следовательно, и сами колёса, не имеют общего «видимого» вала, но, тем не менее, их соосность обеспечивается другими деталями – подвеска, подрамник, сам кузов авто.

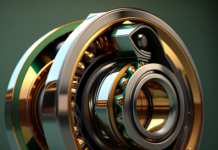

Особенности роликовых конических подшипников

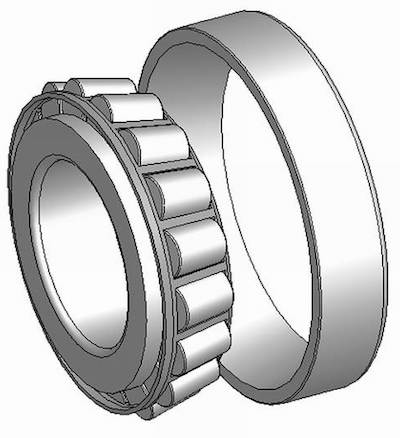

На рисунке представлено наглядное изображение однорядного конического подшипника. Он состоит из наружной и внутренней обойм, телами качения являются цилиндрические ролики. Для обеспечения равномерной нагрузки как на ролики, так и на кольца (обоймы) подшипников ролики разделены сепаратором, исключающим взаимное перемещение тел качения.

В противном случае (если ролики сгруппируются в каком-то одном секторе подшипника) возможен перекос вала (с неизбежным его радиальным биением). Что, в свою очередь, приведёт к перегреву и разрушению не только подшипника, но и всего механизма в целом. Поэтому все детали однорядного конического подшипника изготавливаются с высоким классом точности.

Не меньшее значение имеет и точное изготовление посадочных мест, предназначенных для установки в них колец (обойм) подшипника. Также сооствестсвующим ГОСТом регламентируются марки сталей, используемой для изготовления деталей, чистота их поверхностной обработки и размеры. Впрочем, о ГОСТах, согласно которым должны изготавливаться роликовые конические подшипники и об их размерах, расскажем чуть позже.

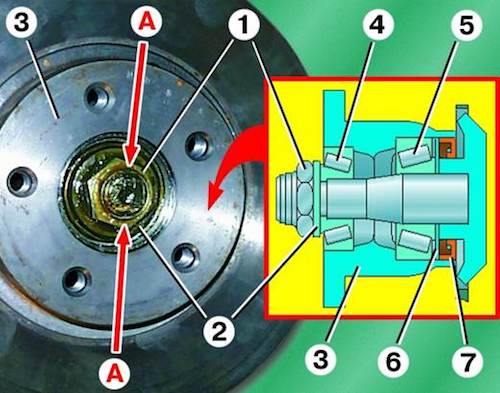

Сейчас же рассмотрим некоторые виды роликовых конических подшипников и особенности их конструкции. Выше был приведён пример подшипника с однобортным упорным кольцом, выполненным на внутренней обойме. Изделия такого типа зачастую применяются в ступичных узлах автомобилей. Большая площадь контакта роликов с поверхностью обойм (как наружной, так и внутренней) является одновременно и положительной стороной таких изделий, но имеет свои отрицательные стороны.

Положительными сторонами применения роликовых конусных подшипников, например, в ступице переднего колеса ГАЗ 3110, являются:

- Повышенная грузоподъёмность ступичного узла.

- Возможность к восприятию осевых и радиальных нагрузок – разумеется, в тех случаях, когда расчёт механизма производился с учётом его эксплуатации в реальных условиях. Курс «Сопротивление материалов» рекомендует производить расчёты с 30% запасом прочности, с целью повысить надёжность узла, хотя это и требует дополнительных затрат материалов

- Особенностью конструкции конических роликовых подшипников, которую можно отметить как положительный момент, является (хотя не у всех видов) отсутствие наружного бортика, который предназначен для торцевого упора роликов. Благодаря этому внутренняя обойма как бы «самоустанавливается» по отношению к наружному кольцу. В результате ролики «прирабатываются», то есть притираются к наружной обойме с минимальными потерями материала, вызывающие, при сильном износе, биение колеса (люфт). При соблюдении рекомендованного заводом-изготовителем механизма момента затяжки регулировочной гайки или правильной регулировке этого момента естественный износ подшипника минимален. Даже на таких нагруженных автомобилях, как грузовые «МАЗы», регулировка ступичных подшипников производится крайне редко и связана, в основном, с потерей смазки вследствие износа сальникового уплотнения.

- Высокая степень надёжности.

- Возможность регулировки. То есть, попросту, при появлении в ступице люфта, его можно устранить подтягиванием гайки (А). Или, в противном случае, если детали испытывают перегрев вследствие того, что подшипники «зажаты» и, вследствие малых тепловых зазоров (и частичной деформации роликов), испытывают повышенное сопротивление качению, регулировкой (ослаблением) ступичной гайки можно добиться оптимальной работы узла. Причём автослесарь совершенно необязательно должен иметь высокую квалификацию и использовать в работе сложные инструменты.

[affegg id=19 next=3]

Примеры применения конических подшипников

Ступичные узлы колёс автомобиля (посмотреть в нашем каталоге)

К недостаткам роликовых конических подшипников можно отнести:

К недостаткам роликовых конических подшипников можно отнести:

- Повышенное сопротивление качению.

- Относительно высокая шумность узлов при работе механизма

- При осевой деформации вала (изгибе) детали их детали (ролики, кольца, сепараторы) испытывают значительные перегрузки, что, в случае эксплуатации механизма в таких «экстремальных» условиях приводит к повышенному износу и поломке подшипника.

Редукторы

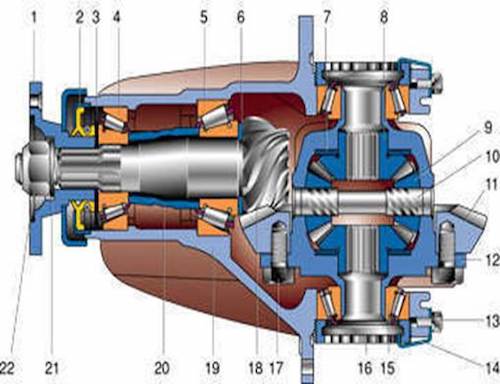

На рисунке выше представлена схема редуктора заднего моста «Жигулей». Несмотря на то, что данное авто ныне не популярно, тем не менее, сходные коннструкции имеют и редукторы более современных автомобилей.

Главной проблемой, касающейся правильной настройки работы этого несложного механизма, является правильная установка подшипников ведущей шестерни (18). Сама по себе установка их в посадочные гнёзда редуктора и напрессовывание на вал шестерни внутренних обойм подшипников (роликовых конических) – несложная операция. Но вот их регулировка представляет процедуру, требующую терпения. Дело в том, чтобы обеспечить правильную установку шестерни с подшипниками, требуется соблюдать необходимый момент.

На практике же использование динамометрического ключа не позволяет должным образом обеспечить должное «встречное» прижимание внутренних обойм подшипников (4 и 5). В результате ведущая и ведомая шестерни либо черезчур «прижимаются» друг к другу, что вызывает «гудение» механизма. Либо, наоборот – зубья шестерен, чрезмерно удалённых от друга, имеют малое пятно контакта, то есть ударная нагрузка, возникающая при их зацеплении, может оказаться критической и привести к разрушению зубьев шестерен.

[affegg id=19 next=3]

Подобные роликовые конические подшипники (правда, другого размера), устанавливаемые в том же редукторе в качестве опор полуосей, регулируются лишь с помощью регулировочных колец (шайб) и фиксируются винтами (13).

Размеры роликовых конических подшипников

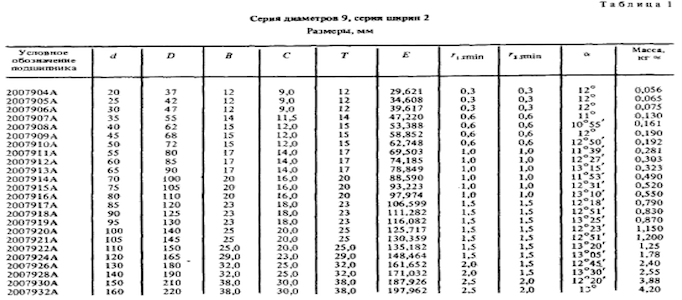

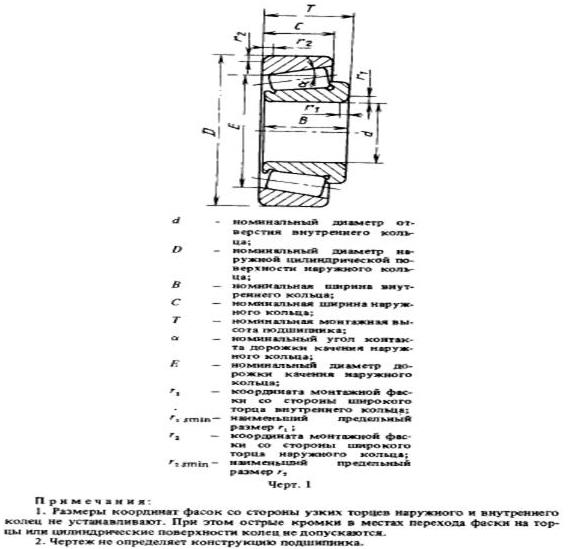

Для того, чтобы подобрать необходимый (по размеру и техническим параметрам) нужный вам подшипник, можно воспользоваться изданием ГОСТ 27365 – 87.

Этот официальный документ содержит все сведения о роликовых конических однорядных подшипниках.

Более подробно познакомиться по всей номенклатурой конических подшипников можно в нашем каталоге подшипников в разделе «Конический подшипник«.

Для того, чтобы можно было свободно ориентироваться в документе, приводится схема, указывающая (в буквенно-условном обозначении) необходимые размеры роликового конического подшипника, что облегчит чтение таблиц документа.

В качестве примера приведём одну из таблиц ГОСТА, содержащую размеры роликовых конических подшипников.