Роль смазки в подшипниках

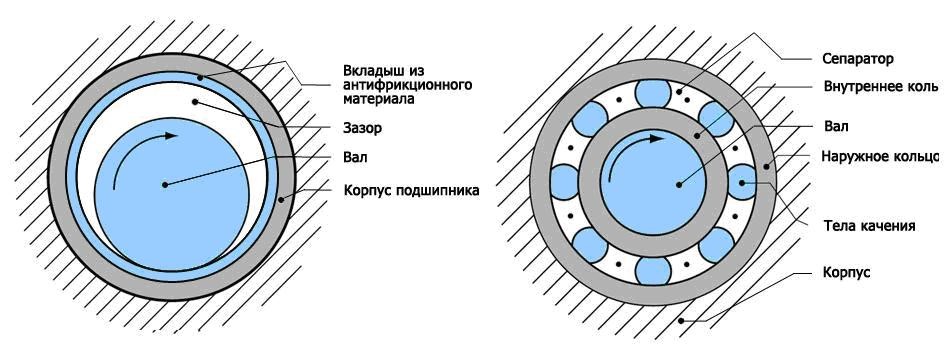

Как известно, ни один подшипник не будет работать без смазки. Это относится как к самым распространённым подшипникам качения, так и подшипникам скольжения. Если рассматривать подшипник качения, который состоит из двух колец, верхнего и внутреннего, сепаратора и шариков или роликов, он обязательно должен быть полностью смазан. Это позволяет уменьшить трение, которое получается между телами качения и остальными составляющими подшипника. Кроме того, в результате работы подшипник сильно нагревается и смазка помогает отводу тепла из него.

Смазка улучшает скольжение и движение тел внутри подшипника, при этом увеличивая срок службы последнего. При этом она служит защитой от попадания грязи и пыли, особенно, если подшипник открытый, и защищает от коррозии.

В подшипниках скольжения используют, как движущая сила, трение скольжения, которое происходит в сопряжённых поверхностях.

[affegg id=100 random=3]

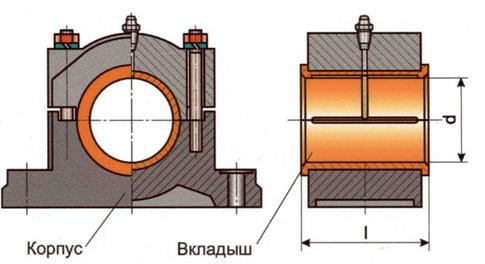

Состоит он их корпуса с цилиндрическим отверстием, в котором вставляется втулка – вкладыш, изготовленные из специального материала, имеющего антифрикционные свойства. В этом же узле расположено устройство для смазки. Смазка заполняет зазор между вкладышем и отверстием.

Естественно, нет единой смазки для подшипников – для каждого вида, для каждых условий применяется свой вид смазки, который отвечает определённым требованиям.

Что это: консистентная смазка для подшипников

Само слово консистентная означает, что эта смазка имеет пластические свойства. Эта смазка имеет длительное действие, несмотря на то, что она работает в режиме высоких температур. Этому способствует технология получения смазки путем уплотнения минеральных или других масел с приданием ей таких необходимых свойств, как износоустойчивость, предотвращение коррозии, окисление.

Одним словом, она способствует тому, что бы износ подшипника был минимальным путем устранения риска того, что он может преждевременно выйдет из строя.

Количество консистентной смазки как для подшипников качения так и скольжения рассчитывается с применением теории гидродинамической смазки, где учитывается и температура, при которой подшипник будет работать, и давление в слое смазки и расход самого материала.

Кроме того, смазка не должна выдавливаться из подшипника под действием центробежной силы за счет своей пластичности, не должна подвергаться расслоению в процессе работы. При применении такой смазки не нужно применять крышки для подшипников.

Материал и смазка, применяемая в подшипниках скольжения

Рассматривая материалы и смазку подшипников скольжения, нужно заметить, что она бывает:

- жидкой, состоящей из масел, минеральных и синтетических масел, силикона, а иногда и водяной (в подшипниках, изготовленных из неметаллических соединений);

- как уже писалось выше – пластичной, то есть консистентной;

- твердой, состоящей из графитов;

- газообразной на основе газов, имеющих инертность, а также азота.

Нужно заметить, что для подшипников скольжения консистентная смазка также играет очень важную роль и применяется в стандартных подшипниках. Обычно имеет однородную структуру и устойчивость к воздействию воды, пыли, а также к большому нагреву.

[affegg id=100 random=3]

Подшипники скольжения или опоры, как их называют, обычно применяются в тяжёлом оборудовании, различных механизмах, которые применяются в самолётах и тому подобных областях. Поэтому важна безотказность и надёжность их работы. Конечно, смазочные материалы оказывают прямое влияние на работу опор. Так как втулки и вкладыши изготавливаются в основном из цветных металлов и сплавов на их основе, смазку нужно выбирать по совместимости с этими материалами.

Кроме того, при выборе смазки учитывают и статические и динамические нагрузки, в которых работают опоры, а это влияет и на смазку. Неправильно подобрав смазку, можно столкнуться с тем, что её просто выдавит из места, где происходит трение или же ей структура может измениться и стать более жидкой.

Поэтому при выборе смазки важным является такие данные, как:

- рабочая температура и её минимальное и максимальное значение;

- нагрузка, которую несёт опора;

- состояние окружающей среды и её степень агрессивности;

- возможность работы в пищевой промышленности.

По этим данным и выбираем вид смазки, например: Molykote 41, её применяют при температурах от -18 до +288 градусов. Может применяться при влажной среде.

[affegg id=100 random=3]

Или такой вид, как Molykote 1292, с разницей температур от -40 до +200 градусов. Она выдерживает очень высокие нагрузки. Если узел попадает в воду, смазка не смывается, при этом может работать в агрессивной среде без потерь качества.

Есть смазки, которые работают и при низких температурах, не увеличивая при этом свою вязкость. Это такая, как , например, Molykote HP-300, которая выдерживает температуру до -65 градусов, не теряя при этом своих свойств, являясь при этом смазкой, которую можно применять в пищевой промышленности. Из полезных свойств можно отметить и то. что она достаточно долговечна и мало подвергается испарению, может работать с отличными показателями, как в вакууме. так и в агрессивной среде.

Трение и его влияние на смазку подшипников скольжения

Трение, при расчете будет основным показателем работоспособности опоры. От трения зависит нагрев подшипника, его постепенный износ, что в конечном итоге будет сказываться на его работе.

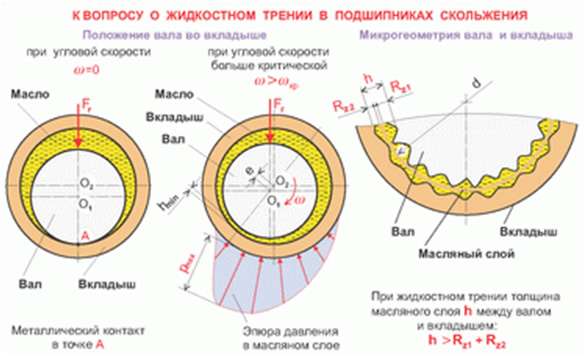

Уменьшая трение в опорах путем смазывания, мы получаем трение в смазке, причем бывает трение как жидкостное, так, с учетом дополнительных факторов, полужидкостное. При первом варианте масло, получая нагрузку извне, не позволяет созданию трения между деталей, чем предотвращает их износ. Но сопротивление движения переносится на внутренний слой масла.

[affegg id=100 random=3]

Если рассматривать второй вариант, то в наличии оба вида трения, как трение в жидкости, так и трение между соприкасаемыми элементами. При этом на твердых поверхностях образуется микроплёнка из масла, которая образуется за счет сил притяжения молекул между собой. Это и называется липкостью или по-другому, смачиванием поверхностного слоя. Если баланс в какой либо точке будет нарушен, баланс нарушается, износ твердых тел получают и без взаимодействия друг с другом.

Поэтому режим жидкого трения более предпочтителен для применения в опорах. Для его образования обязательно, во первых, масло необходимой согласно расчетам, вязкости, подавать через специальные зазоры постоянно во время работы, во вторых, придерживаться зазора в виде клина между обеими поверхностями. И обязательно урегулировать скорость, что бы в масляном слое было такое давление, которое приводит внешнюю нагрузку в равновесие. Поэтому взаимодействие таких расчетов, как трение и смазка подшипников скольжения, очень важные.

[affegg id=100 random=3]

Особенности смазки в опорах

Подшипники скольжения имеет свои особенности смазки, от которой зависит качество работы всего узла. Кроме этого, бывают как гидростатическими, у которых смазка подается извне, подаваясь при помощи давления гидронасоса, так и гидродинамическими, у которых насосом является непосредственно работающий подшипник. При этом в последнем случае смазка перемешается сама по поверхности деталей.

Из раннее перечисленных видов смазки, более применяемой является жидкая смазка для подшипников скольжения. Она лучшим образом производит теплообмен, а также уменьшает такой показатель, как трение.

Газовая смазка применяется, в основном, в тех механизмах, где нужно убрать вибрацию. Это используется в навигационных приборах, приборах с повышенным требованием к точности.

[affegg id=100 random=3]

Загущенная смазка, которую получают или процессом введения специальных загустителей в масло или при помощи процесса уплотнения. Она удерживается в зазоре между деталями при помощи созданного ею структурного каркаса.

Виды смазок для подшипников скольжения

В зависимости от назначения выбираются и виды смазок. Из тех, которые нашли наибольшее распространение, можно отметить:

Электропроводные, которые при нанесении на детали, проводящие ток, не уменьшают их проводимость;

Высокотемпературные, которые не теряют своих свойств при воздействии высоких температур;

Литиевые, применяемые для уменьшения трения в опорах;

Молибденовые, применяемые в местах, где нужно уменьшить силу трения;

Силиконовые, лидер по применению в различных узлах, в том числе в стартёрах, а также в подшипниках качения.

[affegg id=100 random=3]

Таким образом, силиконовая смазка для подшипников скольжения, как наиболее часто применяемая, имеет очень большой выбор как по температуре , при которой она используется, так и по различию нагрузок и среде, в которой она работает. Наиболее употребляемой смазкой является марка Molykote. У компании, которая выпускает эту марку, есть огромный выбор для самого различного применения.

Если выбирать смазку для работ, связанных с нагревом до высоких температур, нужно учесть то, что обыкновенная смазка будет просто обугливаться и высыхать. Поэтому и выбирают смазку более густую, в виде пасты, которая буде выполнять функцию защиты от заклинивания и иметь в своей основе минералы, тогда , как силикон работает хорошо при отрицательных температурах. Хотя некоторые компании разработали составы силиконовых смазок, работающих как при отрицательных, так и при высоких температурах, до 280 градусов.

Это та же Molykote, смазка компании OKS, которая выпускает в том числе и высокотемпературная смазка для подшипников скольжения, с температурой до 280 градусов, с отличной стойкостью к различного вида средам, как агрессивным, так и влажным.

Эта густая смазка для подшипников скольжения может быть использована, как в подшипниках из пластмасс, так и с металлическими подшипниками, в различной ёмкости.

[affegg id=100 random=3]

Использование специальных смазок – аэрозолей для подшипника скольжения иногда очень даже оправданы, они позволяют более точно распределить состав, нужным слоем.

Также есть специальная насадка, при помощи которой можно использовать её как для точечного нанесения, так и для мест труднодоступных, использовать смазку в баллоне очень легко, достаточно предварительно очистить место от старой смазки, хорошо встряхнуть баллон, не менее 1 минуты.

|

Внимание покупателей подшипников

Уважаемые

покупатели, отправляйте ваши вопросы и заявки по

приобретению подшипников и комплектующих на почту или

звоните сейчас:

+7(499)403

39 91

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте themechanic.ru

|

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+74993506619

zakaz@themechanic.ru

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+74993506619

zakaz@themechanic.ru

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте