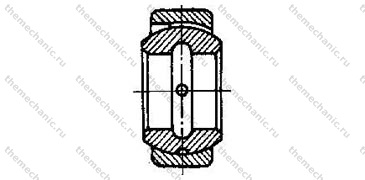

Подшипник ШСП6

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+74951086120 zakaz@themechanic.ruДоставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте themechanic.ru/catalog/

| ОСНОВНЫЕ ХАРАКТЕРИСТИКИ | |

| Маркировка | ШСП6 |

| КЛАССИФИКАЦИЯ ПОДШИПНИКА | |

| Вид подшипника | подшипник скольжения |

| ПОСАДОЧНЫЕ РАЗМЕРЫ | |

| Ширина подшипника | 6 |

| КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ | |

| Особенности конструкции | для подвижных соединений с отверстиями и канавками для смазки во внутреннем кольце и с прорезью на наружном кольце |

| ПРОИЗВОДИТЕЛИ | |

| Завод | ЕПК |

Общая информация о подшипнике скольжения

Они могут воспринимать лишь упорно-радиальные, продольные или радиальные напряжения. В основной массе подшипники скольжения ШСП6 применяются для установки крутящихся валов. В зависимости от назначения делятся на опоры линейного перемещения и вращения.

Для снижения силы трения, отвода тепловой энергии в область контакта деталей подается масло. В подшипнике скольжения ШСП6 фрикция происходит по трущимся поверхностям. Некоторые пары трения при не очень больших скоростях и нагрузках в смазке не нуждаются. Для узлов образующих опору выбираются комбинации материалов с незначительнейшим коэффициентом трения.

Плюсы, отрицательные черты, сферы использования

Основные преимущества подшипников ШСП6:

- бесшумность

- простота, малая трудозатратность изготовления

- малые радиальные размеры

- простота проведения ремонта

- стойкость к вибро, ударным перегрузкам

- способность функционировать при высоких радиальных скоростях

- высокая несущая способность

- дешевизна

Для стального закаленного шпинделя в текстолитовой втулке смазкой является обычная вода. Для комбинации фторпласт - нержавейка возможна работа непосредственно в пищевых, агрессивных средах без смазки. Применение подшипников скольжения упрощает сборку, конструирование узлов.

Ключевые недостатки подшипников скольжения ШСП6:

- существенные осевые габариты опор

- необходимость качественной смазки

- повышенный износ трущихся поверхностей

- высокая фрикция и износ в момент запуска

- небольшое количество и узкий ассортиментный набор серийных размеров

- сложность использовании

Благодаря особым достоинствам подшипники применяются:

- для неответственных, низкооборотных конструкций

- при очень небольших или крупных диаметрах осей

- для устройств требующих разъемных опор

- в случаях значительных ударных нагрузок, вибраций

- для больших нагрузок

- при высоких оборотах шпинделей

Существуют гидродинамический и гидростатический типы подачи смазки. При гидродинамическом виде смазка увлекается в смазочное отверстие движущимся валом. В гидро-статические подшипники скольжения масло закачивается насосом.

Материалы и смазка опор

Наилучшим материалом для тяжелонагруженных втулок или вкладышей является баббит следующих марок: Б83С, Б88, Б83. Это сплав олова или свинца с добавками меди, сурьмы, никеля. Материалом шпинделей или направляющих часто является науглероженая либо нержавеющая сталь.

При малом количестве ударных воздействий применяются дешевые втулки из серого или антифрикционного чугуна. Бронзовые втулки применяют при высоких либо нормальных уровнях нагрузок и скоростей. Малый коэффициент трения по стальному сплаву дает сплав меди с оловом, Zn, свинцом, железом, алюминием – бронза.

При дефиците смазочных материалов могут использоваться металло-керамические, метало-графитовые втулки. При больших усилиях устанавливают биметаллические, металлофторопластовые втулки. Для не очень больших скоростей и усилий применяются подшипники из капролона, текстолита, фторопласта.

Смазка снижает изнашивание, фрикцию в подшипнике. Результативная смазка обеспечивает износостойкость опоры, защищает узел от ржавчины. Именно благодаря маслу выполняется отвод возникающего тепла.

Пограничное или сухое трение при коэффициенте от 0,1 до 0,5 позволительно исключительно в неответственных механизмах при незначительных скоростях. Для полужидкостного трения коэффициент может составлять от восьми сотых до 0,8. При небольших скоростях и невысоких нагрузках применяют густые смазки. Для работы при повышенных температурах используются графитовые смазки с применением графита, дисульфида молибдена. Хорошие обстоятельства для функционирования подшипника появляются при жидкостном трении с коэффициентом от одной до 0,05. Для ответственных узлов, больших нагрузок, высоких оборотов употребляются жидкие индустриальные, трансмиссионные масла.

С регулировкой и без подшипники разнятся опцией изменения зазора между осью и втулкой. Для регулировки может использоваться перемещение втулки с коническим отверстием к цапфе в виде конуса шпинделя. Для цилиндрических шпинделей применяются сплющиваемые втулки с разрезом подшипника либо многоклиновые настраиваемые вкладыши.

Для длинных валов и необходимости обеспечить соосность чаще всего используют круглые опоры. Втулки этих подшипников устанавливаются в корпусах по круглой поверхности. В случае перекоса оси они поворачиваются и сглаживают отклонения о оси.

Самый распространенный вариант неразборной опоры – втулка в собственном корпусе либо расточке боковой стороны механизма. Их корпуса также разделяются на части по оси разъема вкладышей. У разъемных, втулка изготовлена из 2-ух вкладышей. Исходя из способа монтирования имеется разъемные или неразъемные подшипники скольжения.

Для подачи, распределения смазки в наружном кольце, втулке делаются дыры и проточки. Поворот вала или прямолинейное передвижение направляющей во втулке происходит с зазором. Подшипник модели ШСП6 состоит из внутренней втулки, корпуса диаметром 14 мм, системы смазки.

Подшипник скольжения ШСП6 для подвижных соединений

Применение

Используются в устройстве подвески карьерной техники, устройствах сельских машин, узлах экскаваторной техники, оборудовании химической и металлургической индустрии, авиадеталях. Использование в условиях недостаточной смазки и большого количества пыли и грязи.

Плюсы: высокие показатели надежности и грузоподъемности, небольшие габаритные размеры.

Все подшипники скольжения для подвижных соединений разделяют на 2 категории:

- самостоятельно смазывающиеся - с плоскостью сопряжения сталь/композитный или порошковый материал (к примеру: органоволокнит, стале-медный сплав, металлофторопласт или баббит)

- с применением внешней смазки (два кольца с D=14 и d=6 мм выполнены из сплавов сталей и скольжение осуществляется по плоскости сталь/сталь)

Самосмазывающиеся подшипники рассчитаны на работу в режимах маленьких однонаправленных при малых скоростях вращения. Нашли применение в труднодоступных для техобслуживания узлах с высокими требованиями к безопасности и долговечности.

Требующую смазки группу подшипников со стальными кольцами из сталей ШХ15 или 95Х18Ш применяют в узлах с тяжелыми переменными и ударными перегрузками.

Движимые сопряжения обеспечивают перемещение составляющих конструкции в отношении друг друга в процессе работы механизма. Подшипник скольжения ШСП6 нужен для передачи комплексных, лучевых и продольных нагрузок в системах механизмов и машин. Усилие в шарнирных подшипниках передается за счет взаимного движения 2х сферических плоскостей в теле подшипника.