Подшипник ШСП4

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+74951086120 zakaz@themechanic.ruДоставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте themechanic.ru/catalog/

| ОСНОВНЫЕ ХАРАКТЕРИСТИКИ | |

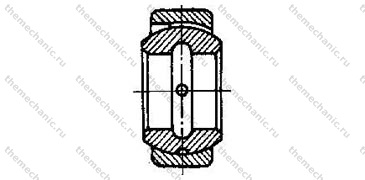

| Маркировка | ШСП4 |

| КЛАССИФИКАЦИЯ ПОДШИПНИКА | |

| Вид подшипника | подшипник скольжения |

| ПОСАДОЧНЫЕ РАЗМЕРЫ | |

| Ширина подшипника | 5 |

| Масса подшипника | 0,003 |

| КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ | |

| Особенности конструкции | для подвижных соединений с отверстиями и канавками для смазки во внутреннем кольце и с прорезью на наружном кольце |

Общая информация о подшипнике скольжения

Материалы и смазывание опор

Наилучшим материалом для высоконагруженных вкладышей или втулок является баббит марок Б83С, Б83, Б88. Это сплав свинца с добавками или олова меди, сурьмы, никеля. Материалом валов либо направляющих часто является науглероженая или некорродирующая сталь.

Втулки из бронзы применяются при повышенных или средних значениях нагрузок и скоростей. При малом количестве ударов применяются доступные втулки из антифрикционного или серого чугуна. Невысокий коэффициент трения-скольжения по стали гарантирует сплав Cu с оловом, цинком, свинцом, Fe, алюминием – бронза.

Для незначительных скоростей и нагрузок применяются подшипники из фторопласта, инженерного пластика, капролона. При значительных усилиях монтируют металлофторопластовые, биметаллические втулки. В обстоятельствах недостаточности смазки применяются металло-керамические, метало-графитовые втулки.

Смазка понижает фрикцию, износ в подшипнике скольжения. Именно благодаря лубриканту производится отвод образующейся энергии. Результативная смазка обеспечивает долговечность опоры, предохраняет шарнир от коррозии.

Лучшие параметры функционирования подшипника скольжения образуются при жидкостном трении с значением коэффициента от 0,01 до 0,05. В случае полужидкостного трения значение коэффициента трения может составлять от восьми соток до 0,8. Для ответственных узлов, больших оборотов, больших нагрузок чаще всего используют жидкие индустриальные, трансмиссионные масла. Пограничное или сухое трение с коэффициентом от одной десятой до 0,5 позволительно только в неответственных узлах при не очень больших скоростях. При незначительных скоростях и малых нагрузках применяют пластичные смазки. Для функционирования при высоких значениях температур чаще всего используют графитовые лубриканты с использованием дисульфида молибдена, графита.

Регулируемые и нерегулируемые подшипники различаются функцией изменения зазора между осью и втулкой. Для регулирования может использоваться смещение втулки с коническим отверстием к цапфе в виде конуса оси. Для валов в форме цилиндра применяются сжимаемые разрезные втулки подшипника или поликлиновые налаживаемые вкладыши.

При большой длине вала и желании обеспечить прецизионную соосность чаще всего используют шарообразные опоры. Втулки таких подшипников устанавливаются в корпусах по шарообразной поверхности. При перекосах вала они поворачиваются и компенсируют несоосность.

Исходя из вида монтажа существует разъемные или неразъемные подшипники. Самый простой вариант неразъемной опоры – втулка в собственном корпусе либо расточке боковой стороны механизма. У разъемных подшипников втулка изготавливается из 2х вкладышей. У них корпуса также разделяются на части по оси разъема вкладышей.

Подшипник модели ШСП4 может состоять из внутренней втулки, корпуса диаметром 12 мм, системы смазывания. Вращение оси либо прямолинейное передвижение направляющей во втулке осуществляется с зазором. Для доставки, распределения жидкой в корпусе, внутреннем кольце выполняются дырки и проточки.

Есть гидростатический и гидродинамический способы подачи масла. В гидро-статические подшипники смазка подается насосом. При гидродинамическом способе смазка увлекается в зазор вращающимся шпинделем.

Для деталей составляющих опору скольжения выбираются сочетания различных материалов с незначительнейшим коэффициентом трения. В подшипнике скольжения ШСП4 трение происходит по трущимся плоскостям. Для понижения силы трения, отбора энергии в область касания узлов подается лубрикант. Некоторые узлы трения при небольших скоростях и нагрузках в смазке не имеют нужды.

Преимущества, недостатки, сферы употребления

Главные преимущества подшипников ШСП4:

- бесшумная работа

- небольшие радиальные размеры

- технологическая элементарность, малая трудозатратность выпуска

- очень высокая несущая способность

- элементарность починки

- не очень большая стоимость

- способность работы при значительных радиальных скоростях

- устойчивость к ударным, вибрационным перегрузкам

Для комбинации фторопласт - нержавейка возможна работа непосредственно в пищевке, агрессивных средах без смазки. Для стального закаленного вала в текстолитовой втулке в качестве лубриканта применяют воду. Применение подшипников скольжения упрощает конструирование, компоновку механизмов машин.

Главные минусы подшипников ШСП4:

- сложность эксплуатации

- необходимость высококачественной смазки

- маленькое количество и узкий ассортиментный выбор серийных размеров

- абразивный износ трущихся поверхностей

- существенные осевые габариты опор

- высокое трение и износ в момент пуска

Благодаря особым преимуществам подшипники применяются:

- при высоких скоростях вращения валов

- для механизмов которые требуют разъемных опор

- для малоответственных, "медленных" узлов

- при очень небольших либо больших диаметрах осей

- в случаях высоких ударных нагрузок, вибраций

- для больших нагрузок

В зависимости от назначения различаются опоры вращения и линейного движения. Они могут воспринимать лишь упорно-радиальные, осевые или радиальные нагрузки. Преимущественно подшипники скольжения ШСП4 применяются для установки крутящихся шпинделей.

Подшипник скольжения ШСП4 для подвижных соединений

Достоинства: небольшие габаритные размеры, большие показатели качества и мощности.

Усилие в шарнирных подшипниках передается за счет взаимного движения 2-ух сферических плоскостей внутри подшипника. Подшипник скольжения (шарнирный) ШСП4 предназначается для восприятия продольных, комбинированных и радиальных нагрузок в системах устройств и машин. Движимые сопряжения обеспечивают передвижение составляющих узла относительно друг друга при функционировании машины.

Применение

Используются в механическом оснащении металлургической и химической промышленности, конструкции подвески карьерной техники, авиадеталях, устройствах сельхоз машин, агрегатах экскаваторной техники. Использование в условиях большого количества грязи и пыли и недостаточной смазки.

Все подшипники скольжения для подвижных соединений делятся на 2 большие группы:

- с применением внешней смазки (глиссирование происходит по поверхности металл/металл и оба кольца с d=4 и D=12 мм изготовлены из сплавов сталей)

- не требующие смазки - с плоскостью сопряжения сталь/композиционный или порошковый материал (к примеру: металлфторпласт, стале-медный сплав, баббит или органоволокнит)

Требующую смазки категорию подшипников со стальными обоймами из сталей ШХ15 или 95Х18Ш применяют в устройствах с тяжелыми переменными и ударными нагрузками.

Не требующие смазки подшипники применяют в режимах малых однонаправленных при малых оборотах. Применяются в труднодоступных для сервиса узлах с высокими требованиями к безопасности и долговечности.