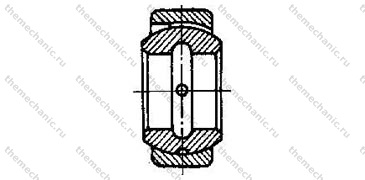

Подшипник 2ШС10

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+74951086120 zakaz@themechanic.ruДоставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте themechanic.ru/catalog/

| ОСНОВНЫЕ ХАРАКТЕРИСТИКИ | |

| Маркировка | 2ШС10 |

| КЛАССИФИКАЦИЯ ПОДШИПНИКА | |

| Вид подшипника | подшипник скольжения |

| ПОСАДОЧНЫЕ РАЗМЕРЫ | |

| Ширина подшипника | 14 |

| КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ | |

| Особенности конструкции | для подвижных соединений с отверстиями и канавками для смазки во внутреннем кольце |

| ПРОИЗВОДИТЕЛИ | |

| Завод | ЕПК |

Общая информация о подшипнике скольжения

Плюсы, недостатки, области применения

Основные преимущества подшипников скольжения 2ШС10:

- возможность работы при значительных оборотах

- небольшая трудоемкость изготовления, простота

- хорошая устойчивость к вибро, ударным нагрузкам

- высокая нагрузочная способность

- лёгкость ремонта

- бесшумность

- небольшие радиальные размеры

- не очень большая стоимость

Для комбинации фторопласт - нержавейка возможна работа непосредственно в пищевке, агрессивных средах без смазывания. Для стального шпинделя с закалкой в текстолитовой втулке лубрикантом является вода. Применение подшипников скольжения упрощает сборку, проектирование узлов машин.

Главные недостатки подшипников 2ШС10:

- значительные аксиальные размеры опор

- потребность в качественной смазки

- сложность работе

- маленькое количество и ограниченный ассортиментный набор серийно производящихся типов

- повышенное трение и износ при старте

- абразивный износ трущихся поверхностей

Именно благодаря своим достоинствам подшипники скольжения используются:

- для неответственных, низкооборотных конструкций

- при очень маленьких или больших диаметрах валов

- для устройств требующих разъемных опор

- для значительных нагрузок

- при высоких скоростях вращения валов

- в условиях сильных вибраций, ударных нагрузок

В зависимости от способа монтирования имеется разъемные или неразъемные подшипники скольжения. Наиболее простой способ использования неразъемной опоры – втулка в корпусе либо расточке боковой стороны устройства. У разъемных, втулка состоит из 2х вкладышей. Их корпуса тоже разбираются по оси разъема вкладышей.

Существуют гидростатический и гидро-динамический способы подачи смазочных материалов. В гидростатические подшипники скольжения смазка нагнетается при помощи насоса. При гидро-динамическом виде масло увлекается в зазор вращающимся шпинделем.

Подшипник скольжения марки 2ШС10 состоит из внутренней втулки, корпуса диаметром 30 мм, системы смазывания. Для подачи, распределения жидкой в наружном кольце, втулке осуществляются дыры и режутся канавки. Поворот вала либо прямолинейное смещение направляющей во втулке происходит с зазором.

Используемые материалы и смазывание опор скольжения

Используемым материалом валов либо направляющих часто является науглероженая или некорродирующая сталь. Наилучшим материалом для высоконагруженных втулок или вкладышей является баббит марок Б83С, Б83, Б88. Это сплав олова или свинца с добавками меди, никеля, сурьмы.

Малый коэффициент трения по стали обеспечивает сплав Cu с оловом, Al, Fe, Zn, Pb – бронза. Втулки из бронзы используются при высоких либо средних уровнях нагрузок и скоростей. При малом количестве ударных воздействий используются доступные втулки из серого или антифрикционного чугуна.

При больших нагрузках ставят металлофторопластовые, би-металлические втулки. При дефиците смазочных материалов используются металлографитовые, металлокерамические втулки. Для малых скоростей и нагрузок применяются подшипники скольжения из капролона, текстолита, фторпласта.

Именно благодаря графитовой смазке осуществляется отвод образующейся теплоты. Смазка понижает фрикцию, износ в подшипнике. Эффективная смазка обеспечивает долговечность опоры, сохраняет узел от ржавчины.

Лучшие условия работы подшипника скольжения возникают при жидкостном трении с коэффициентом от 0,01 до 0,05. Для функционирования при высоких температурах можно применять графитовые лубриканты с использованием дисульфида молибдена, графита. При не очень больших скоростях и невысоких нагрузках применяют пластичные смазки. Для ответственных узлов, высоких оборотов, значительных нагрузок чаще всего используют жидкие трансмиссионные, индустриальные масла. Граничное или сухое трение при коэффициенте от одной десятой до 0,5 позволительно только лишь в неответственных узлах при малых скоростях. Для полужидкостного трения коэффициент составляет от восьми соток до восьми десятых.

По назначению различают опоры линейного движения и вращения. Чаще всего подшипники 2ШС10 применяются для установки вращающихся шпинделей. Они воспринимают лишь аксиальные, упорно-радиальные или радиальные напряжения.

В подшипнике скольжения 2ШС10 фрикция происходит по контактным поверхностям. Для деталей образующих опору скольжения подбираются комбинации материалов с наименьшим значением силы трения. Отдельные узлы трения при не очень больших оборотах и нагрузках в смазывании не нуждаются. Для понижения силы трения, отвода теплоты в область соприкосновения механизмов подается лубрикант.

Для длинных валов и необходимости обеспечить соосность могут использоваться круглые опоры скольжения. Втулки данных подшипников закрепляются в корпусах по шарообразной поверхности. В случае перекоса шпинделя они проворачиваются и сглаживают несоосность.

Нерегулируемые и регулируемые подшипники скольжения различаются функцией изменения зазора между осью и втулкой. Для регулировки можно использовать смещение втулки с коническим отверстием к цапфе в виде конуса вала. Для цилиндрических валов употребляются сплющиваемые втулки с разрезом подшипника либо многоклиновые налаживаемые вкладыши.

Подшипник скольжения 2ШС10 для подвижных соединений

Все подшипники скольжения для подвижных соединений подразделяют на две категории:

- требующие подачи масел (обе обоймы с D=30 и d=10 мм сделаны из стали и глиссирование осуществляется по плоскости сталь/сталь)

- самостоятельно смазывающиеся - с плоскостью сопряжения порошковый или сталь/композиционный материал (к примеру: стале-медный сплав, металлфторпласт, баббит или органоволокнит)

1-ую группу подшипников со стальными кольцами из сталей ШХ15 или 95Х18Ш употребляют в устройствах со значительными знакопеременными и ударными перегрузками.

Употребляются в неудобных для обслуживания устройствах с высокими требованиями к долговечности и надежности. Не требующие смазки подшипники применяют в условиях маленьких однонаправленных при малых оборотах.

Плюсы шарнирных подшипников 2ШС10 - компактные размеры, большие показатели прочности и грузоподъемности.

Усилие в подшипниках передается благодаря взаимному движению 2-ух шарообразных плоскостей в теле подшипника. Плавающие сопряжения обеспечивают движение частей узла по отношению друг к другу в ходе эксплуатации механизма. Подшипник скольжения для подвижных соединений 2ШС10 предназначается для передачи лучевых, комбинированных и осевых усилий в устройствах механизмов и агрегатов.

Область применения

Могут использоваться в агрегатах экскаваторов, конструкции подвески карьерных самосвалов, механизмах сельхоз машин, механическом оснащении химической и металлургической промышленности, узлах самолетов. Эксплуатируются в условиях запыленности и ограниченной смазки.